[最新の更新内容]ソリューションの比較表を更新しました。

————————————————————–

前回の記事では物流ロボットの内、入荷(デバンニング、デパレタイズ)で活躍するものを特集しました。それに続き今回は保管から出荷編として、特にピッキング領域で活躍するロボットを特集します。なおここでは、ピッキングの中でも特に人手がかかる領域であり、ECの発展により今後も更にボリュームが増えていくと考えられる、ピースピッキングにフォーカスしたいと思います。

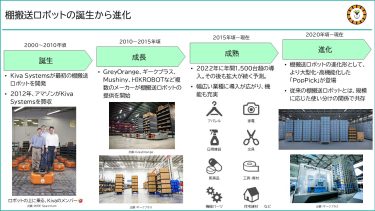

ピッキングを自動化する手段として従来からあるのが自動倉庫(AS/RS:Automated Storage and Retrieval System)ですが、相当に大規模な投資を要することや、パフォーマンスが固定的であり業務量の増減に対する柔軟性や拡張性に限界があることから、その代替案として近年様々な物流ロボットが登場しています。ちなみに筆者が最初に物流ロボットの情報に触れたのは、まだ物流業界に関わり始める前の2013年、ハーバードビジネスレビューに掲載されたKIVAシステムズの記事を見た時でした。ロボットが棚を動かす試みを、破壊的なイノベーションの一例として取り上げたものでした。従来は人が棚まで荷物を取りに行っていたのが、棚が動くことによって荷物が人に向かってくる、今ではGTP(Goods to Person)という概念として定着したものの先駆けです。それまでの常識を覆す発想と、いち早くそれをAmazonが買収してしまったというのを見て、物流も興味深いな、これからもっと色々なイノベーションが起きるんだろうなぁともやもやと感じたことを思い出します。それから10年ほど経過した今、実際に様々なロボットが登場しイノベーションが継続しています。その辺りをできるだけ整理してお伝えしたいと思います。

物流ロボット全般について、その市場動向や代表的な種類、関連する情報システム、そして導入方法やその課題まで網羅した「物流ロボット完全ガイド」も合わせてご覧ください。

【最新の更新内容】2025年8月 倉庫自動化や物流DXに活用できる補助金の情報を追記しました。 ----------------------------------------- この記事では、物流ロボットとは何か、そしてその最[…]

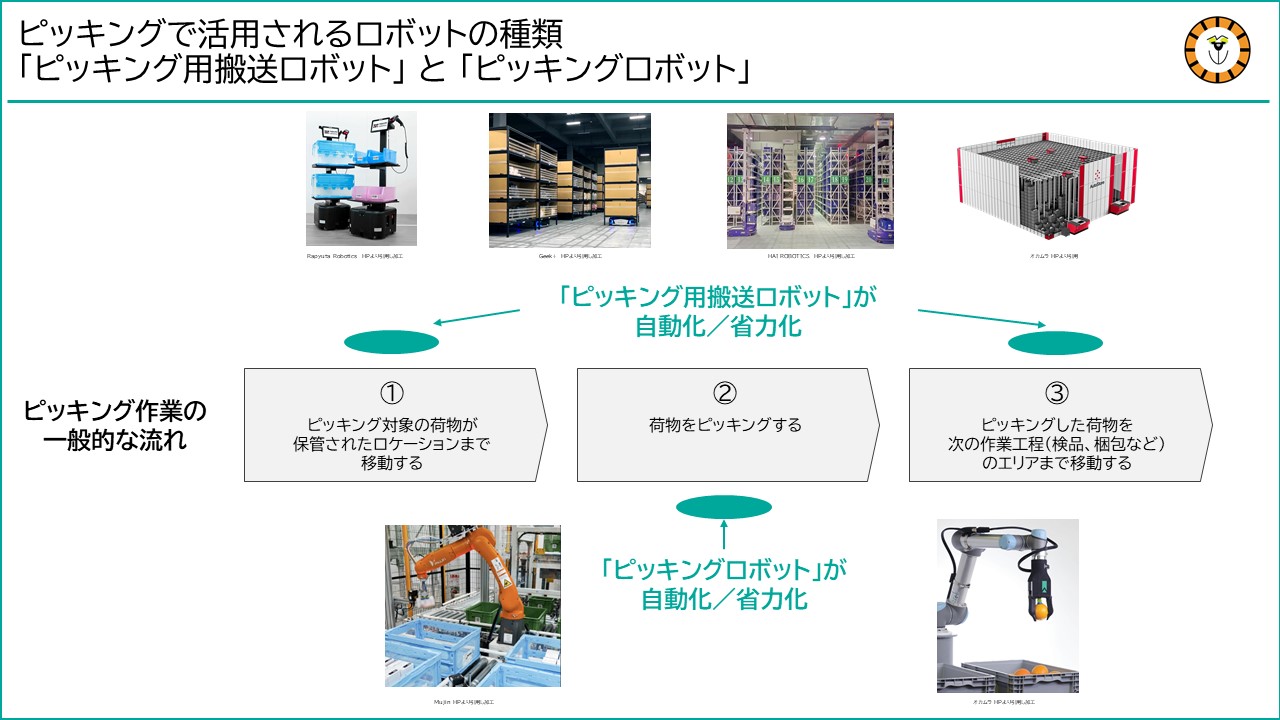

ピッキングで活用されるロボットの種類

荷物を運ぶロボットと、ピッキングするロボット

ピッキングの業務は、一般的には次のような流れになります。

①作業者がピッキング対象の荷物が保管されたロケーションまで移動する

②荷物をピッキングする

③ピッキングした荷物を次の作業工程(検品、梱包など)のエリアまで移動する

ピッキングで活用されるロボットは、①と③を自動化もしくは省力化する、要は荷物を運ぶロボット(以降、ピッキング用搬送ロボットとします。単に搬送するだけのロボットとの区別も意図しています)と、②を自動化してピッキング自体を行うピッキングロボット(多くはアーム型のもの)、この2種類に大別されます。

特にピッキング用搬送ロボットには実に様々なソリューションが出てきていますので、まずはこちらを紹介します。

ピッキング用搬送ロボットの紹介

ピッキング用搬送ロボットの、タイプの整理

ピッキング用搬送ロボットには様々なタイプがあるため、まずはその整理から始めます。

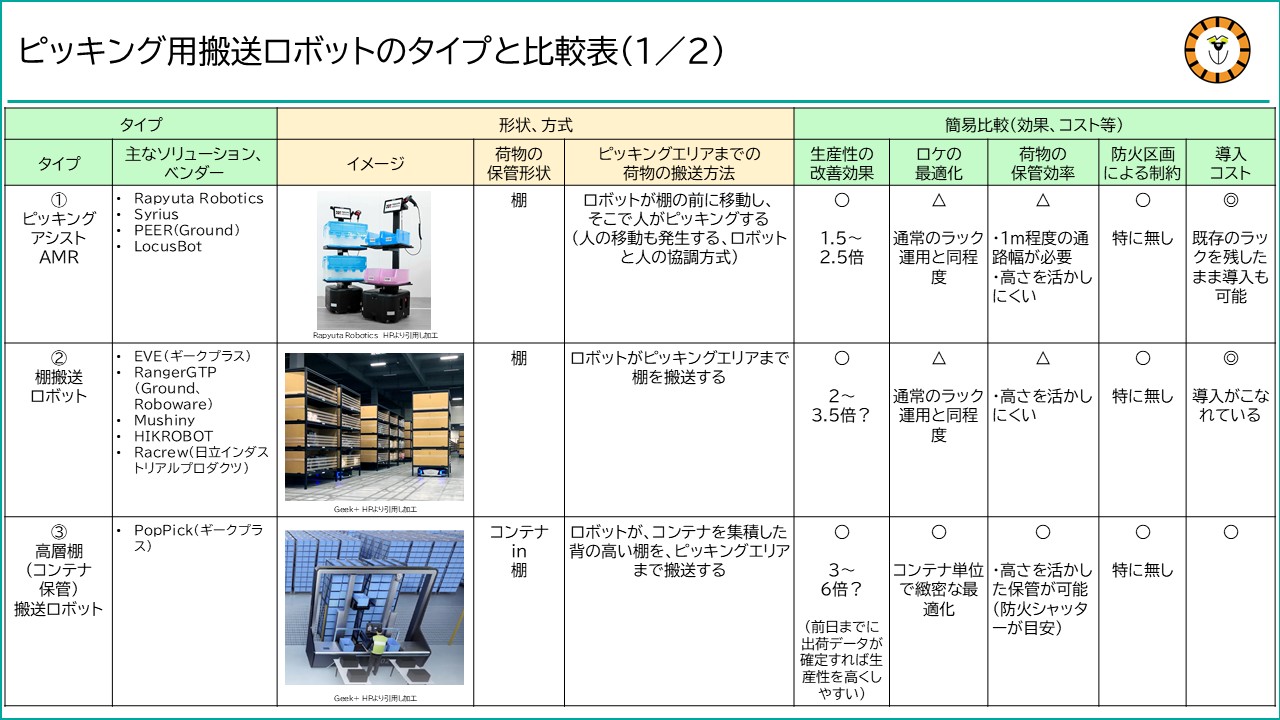

今までに様々なデモ、セミナー、展示、また物流センターの視察等を通して得た知見に基づいて、独自に整理した比較表をご覧ください。ピッキング用搬送ロボットを6つのタイプ(①~⑥)に分類して、それぞれの物理的な形状や動作の方式、また導入時の効果、導入にかかるコストを簡易比較(※)します。

※比較については、以下の点を前提としてあくまでも参考情報としてご覧くださいますようお願いします。

- 必ずしも実際の見積や導入の事例の、具体的な内容に基づいた整理ではありません。デモ、セミナー、展示、物流センター視察等を通して得た各種の参考情報を加味して、独自の考察も加えた大まかな評価とお考えください。

- 比較する各観点の中で、あえて差を付けるようにしています。また、複数の観点を総合した見方まではできていません。例えば、生産性の改善効果と導入コストのバランスから投資対効果を出せるともっともわかりやすいのですが、根拠となるファクト情報が揃わないためそうはできていません。荷物の内容、出荷頻度、業務量など様々な要因によって最適な選択肢も変わって来るはずであるため、やはり大まかな評価として参考にしていただければと思います。

- 「生産性の改善効果」については様々な参考情報に基づいておおよそこの位と思われる値を入れていますが、ベンダーの主張ではもっと大きな効果があると謳われることもありますし、逆にロボットを導入したがあまり生産性は変わらなかったとされている事例も見聞きします。なかなか正確な比較が難しい部分ですので、ここについてはあまり大きな差を付けない比較となっています。

各タイプの説明に入る前に、全体的なトレンドを考察してみたいと思います。

いずれも出荷頻度が中程度のアイテムのピッキングに向くとされている

これらのロボットはいずれも、出荷頻度が中程度のアイテムに向くとされています。出荷頻度の高いアイテムについては、例えば棚のロケーションを集中させて人の移動を少なくし、デジタルピッキングシステム(DPS)で効率よく捌く方法や、トータルピッキングした荷物をDAS(デジタルアソートシステム)やGAS(ゲートアソートシステム、DASの仕分け口にゲートを付けてよりミスが起こりにくくするタイプ)を活用してオーダー別に仕分けする方法の方が効率がよいとされています。

デジタルピッキングシステム(DPS)

出展:ダイフクHP

ゲートアソートシステム(GAS)

出展:タクテックHP

出荷頻度が中程度のアイテムは、出荷頻度の高いアイテムと比較してロケーションが遠くなり、分散もしがちであるため、ピッキング作業者の歩行距離が長くなります。ピッキング用搬送ロボットは、この歩行距離を短くする、もしくはゼロにすることでピッキング作業の効率化を図るソリューションと言えます。

なお近年では、出荷頻度の高いアイテムにも対応できるとアピールするロボットも出てきています。また、出荷頻度の低いアイテムについては、活用頻度も低いことになるため投資対効果が低くなり現在はまだあまりロボットの導入に向きません。いずれにしろ、物流センターの全体に同じピッキング手法を適用するのではなく、出荷頻度等により最適な手法を選択する、そのためにしっかりと業務とソリューションの相性を比較分析する必要があるはずです。

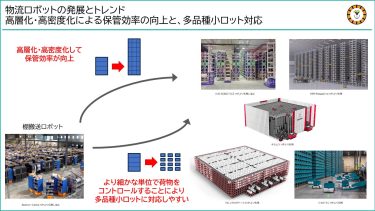

天井高を活かし、より緻密なコントロールができるよう、コンテナを集積保管するタイプが増えている

冒頭で触れたKIVAシステムは②棚搬送ロボットにあたります。当時革新的だったものの、高さを活かした保管ができないことが課題とされ、近年は高層のラックにコンテナ単位(トートやバケット、ビンなどと呼ばれていることもありますが、ここではわかりやすいようコンテナに統一します)で保管し、そのコンテナを動かすタイプが増えてきました。比較表中のタイプ③~⑥がこれに該当します。②棚搬送AGVが出てきた後、⑥にあたるAutostoreが登場し、この②と⑥の中間的なタイプとして、コンテナを高層に積み上げてそれを搬送ロボットが動かす方式の③④⑤が出てきた、というような展開かと思います。

タイプ③~⑥は、高さを活かせる他に、ラックよりも小さいコンテナの単位でロケーションを柔軟にアレンジしたり、出荷頻度の高いアイテムは複数のコンテナに割り当てるなどして、生産性を向上させるための最適化をしやすいものと考えられます。なおここで言うロケの最適化は、物理的に最適化をしやすいかどうか、という意味でコンテナの方が有利であろうとしています。実際に最適化を行うためにはAIの活用が必要ですが、各ソリューションはどれも高度なAIを持ち合わせるとされています。

現時点では、この簡易比較のレベルではタイプ③~⑥についてなかなか差を付けづらく、似通った評価になってしまっています。実際、これらのソリューションが導入候補として比較検討されるケースが増えているようです。今後より知見が蓄積され、傾向がはっきりしてきましたら比較表もアップデートしていきたいと思います。

この、高層化および荷物の緻密なコントロールというトレンドは別記事でも詳しく考察していますのであわせてご覧ください。

トラロジが特に注力しているテーマのひとつである物流ロボットについて、今回はここ数年で特に顕著になっている2つのトレンドをわかりやすく整理してお伝えしたいと思います。

トレンドのひとつは、物流ロボットが高層化し、また高密度に荷物を保管するこ[…]

AMRは2つの点で“中間的”なソリューション(人とロボットの協調&従来からの設備も活用しやすい)

他のタイプと少々毛色が違うのが①ピッキングアシストAMR(Autonomous Mobile Robot 自律走行搬送ロボット)です。他のタイプでは基本的には人は移動せず、ロボットが人の所まで荷物を移動させるよう設計されていますが、AMRはロボットと人が協調して、棚の間を移動するロボットに合わせて、人が多少の(ピッキングアシストAMR無しの場合と比較すればかなり限られた距離を)移動をすることを前提としています。

もうひとつ、相対的なAMRの特徴と言えるのが、従来のラック設備も活かして、そこに追加的な投資として活用することも可能な点です。ピッキングアシストAMRはラックの間を移動するロボットですので、1メートル程度の通路幅(例えばrapyuta roboticsのAMRの場合、推奨される最小の通路幅は0.9メートルとされています)さえあれば一般的なラックと一緒に使うことができます。現行の物流センターにも比較的容易に追加することができます。これに対して他のタイプでは、より大規模な改修を伴うため投資額が大きくなり、工期も長くなりがちです。

最適なものがひとつ、ではなく、他のロボットやマテハン設備との組み合わせが必要

各タイプにはそれぞれ異なる特徴があり、高いパフォーマンスを発揮しやすい条件も異なるため、どれか一種類のロボットを活用すればそれでOK、というわけではありません。荷物の内容(種類、大きさ、重量など)や出荷頻度、物流施設の構造や制約、業務プロセス、人員体制などなどの周辺条件を踏まえて、複数のロボットを併用するのが最適な場合もありますし、保管や搬送のための各種マテハンとの組み合わせは確実に必要になります。また別記事で取り上げたいですが、複数のロボットやマテハンを組み合わせ、連携して最適に動作させる、そしてその管理をするためのソフトウェアとしてWCS(Warehouse Control System 倉庫制御システム)、WES(Warehouse Execution System 倉庫運用管理システム)の重要性が増しています。ここはこれからもっともっと発展の余地のある領域と思われます。

タイプ① ピッキングアシストAMRの代表的なソリューション紹介

ラピュタPA-AMR(ラピュタロボティクス)

出展:ラピュタロボティクス

出展:ラピュタロボティクス

まずはラピュタロボティクスです。日本通運や佐川グローバルロジスティクスなどで先行して活用されており、更にこの記事を執筆している時点(2022年8月)と近いタイミングで、アスクルや日本ロジテムでの導入が発表されるなど、着実に導入企業が増えてきている印象があります。

- アスクルがラピュタロボティクスのAMRを導入し、人員を3割削減し生産性を1.8倍に向上したとするLNEWSの記事

ラピュタロボティクスの提供するロボットは「ラピュタPA-AMR」です。群制御AIが複数のロボットを最適に動くようコントロールし、またロボットを通して作業者の移動も最適にガイドされるため、生産性を向上することができます。生産性の向上をコミットするべく、生産性の向上度合に応じて月額料金が変動する「費用対効果保証プログラム」の提供もスタートし、より導入のハードルが下がってきていると思われます。ただし導入初期にかかる諸々の費用は別なはずですので、この金額次第かと思います。

ラピュタロボティクスについてはトラロジが独自取材しております。より詳しく知りたい方はぜひ下記取材記事をご覧ください。

2021年以降頃から、ピッキング用搬送ロボット(※)の一種であるピッキングアシストAMR(Autonomous Mobile Robot=自律走行搬送ロボット)の導入事例が増えています。 ※「ピッキング用搬送ロボット」は、トラロジ独自の調[…]

- ラピュタPA-AMR(ラピュタロボティクス)の紹介ぺージ

- ラピュタPA-AMR(ラピュタロボティクス)の関連動画

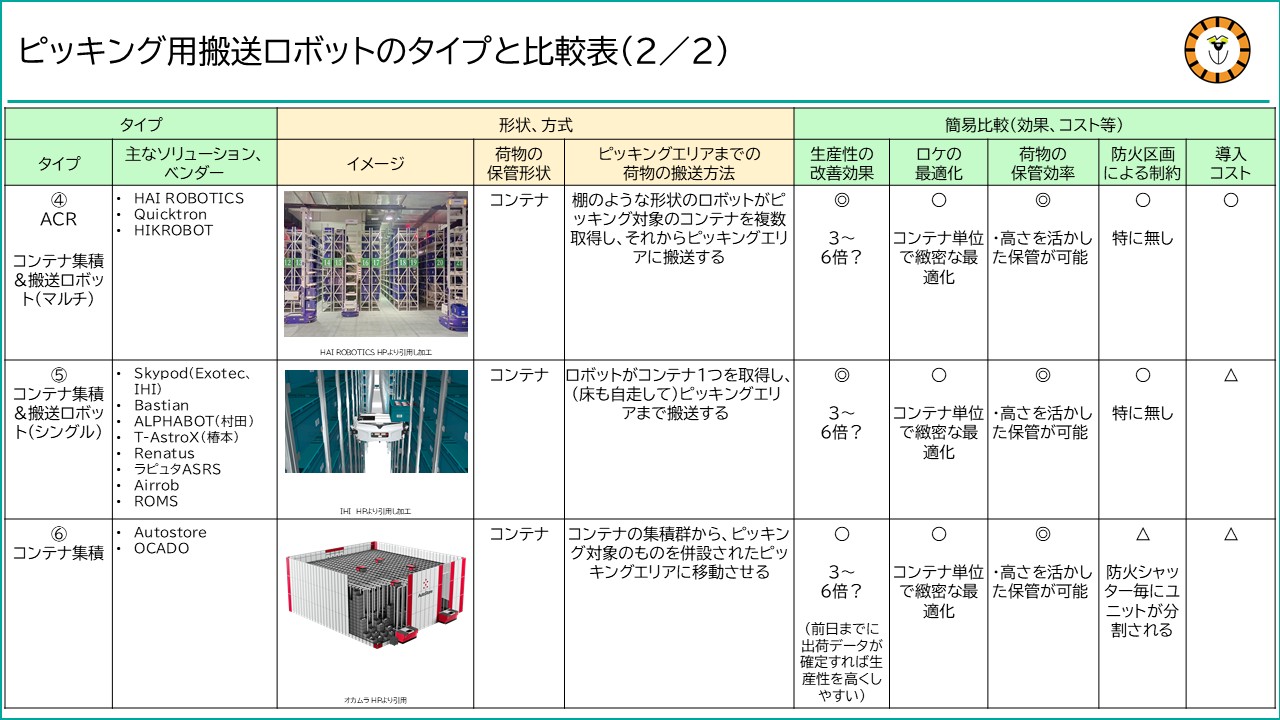

FlexComet、FlexSwift(シリウス)

出展:シリウス

出展:シリウス

シリウス(Syrius、炬星)は中国発のロボットメーカーで、AMR「FlexComet」、「FlexSwift」などを提供します。中国のEC事業者において導入実績を作った後に日本に参入しており、日本では関通などでいち早く導入されています。

- FlexComet(シリウス)の紹介ページ

- FlexComet、FlexSwift(シリウス)の関連動画

PEER(グラウンド)

グラウンド(GROUND Inc.)は最新のテクノロジーを活用した物流ソリューションに特化した、日本のソリューションプロバイダーです。海外製のGTPソリューション、この記事で言うタイプ②の棚搬送AGVをいち早く日本に紹介し注目されました。現在はGTPの他にAGV、AMR、自動フォーク、そして物流施設を統合管理し最適化するシステム「GWES(Ground Warehouse Execution System)」を提供するなどソリューションの幅を広げています。WESは日本語に訳すと物流センターの実行システムで、マテハンやロボット等のハードウェア、そしてWMSやWCS、またERPといったソフトウェアを総合的に連携し、物流センターのプロセス全体の管理と最適化をサポートするものです。WESはまだ、ソリューション提供者も少ない領域になります。グラウンドはロボットに特化というよりは次世代の物流をトータルに提案するインテグレーターを志向されている印象を受けます。

グラウンドが提供するAMRは「PEER」と、RFIDに対応したタイプの「PEER SpeeMa+™」です。

- PEER(グラウンド)の紹介ページ

- PEER(グラウンド)の関連動画

LocusBots(Locus Robotics)

Locus Roboticsは米国発の物流倉庫向けロボティクス企業で「LocusBots」というAMRを提供しています。

日本では2023年1月に、建材サンプルECサイト「Material Bank Japan」の運用実証事業についてDesignFuture Japanと連携する、というリリースがあり、これが初進出となります。日本での展開はこれからというステータスですが、海外での実績は豊富で、2022年9月の時点で累計10億回のピッキングに利用された、とされています。

日本を重要なマーケットの一つと位置付けているとのことで、今後の動向に注目です。

- LocusBots(Locus Robotics)の紹介ページ

- LocusBots(Locus Robotics)の関連動画

AIピッキングカート(テラオカ)

出展:テラオカ

出展:テラオカ

寺岡精工(テラオカ)は1925年創業の歴史ある企業で、物流だけでなく、製造、流通小売、各種店舗向け等にハードからソフトまで実に様々なソリューションを提供しています。物流分野では入出庫の管理やピッキング、仕分け関連のソリューションを取り揃えますが、特に、荷物のサイズや重量を計測する分野に強みを持つという印象があります。

テラオカのAMR「AIピッキングカート」も計測の強みを生かしたもので、高精度の計量器を搭載してピッキングした商品を投入する時に重量検品を行い、商品や数量の間違いを防止する機能を備えています。

- AIピッキングカート(テラオカ)の紹介ページ

- AIピッキングカート(テラオカ)の関連動画

AMRについてもっと詳しく知りたい方は下記のAMR特集記事をぜひご覧ください。

トラロジでは、物流DXで注目されるソリューションのひとつである物流ロボットについて様々取り上げています。今回は物流ロボットの一種である「ピッキングアシストAMR」を特集する記事です。他のロボットソリューションと比較してより小さな投資で、生産[…]

タイプ② 棚搬送ロボットの代表的なソリューション紹介

EVE(Geek+)

出展:Geek+

出展:Geek+

Geek+は2015年中国で創業し、2017年に日本法人が設立されました。2021年11月の同社のリリースでは、棚搬送型ロボットの国内シェアを76.9%保有しており、3年連続No.1とされていました。棚搬送ロボット、GTP(Goods to Person)をリードしている企業と言えます。例えばNike、アルペン、日立物流、アスクル、ビックカメラといった大手企業に導入されています。

Geek+は棚搬送ロボットの発展として、この記事で言うタイプ③「高層棚(コンテナ保管)搬送ロボット」としてPopPickソリューションを追加投入し(後ほど取り上げます)、またタイプ④「ACRコンテナ集積&搬送ロボット(複数コンテナ)」にあたるソリューションも投入予定としています。

- EVE(Geek+)の紹介ページ

- EVE(Geek+)の関連動画

RangerGTP(グラウンド、Roboware)

出展:Roboware

出展:Roboware

RangerGTPのメーカーはGrey Orange社で、グラウンドが日本国内の販売代理店を担います。以前はButlerという名前でしたが、これをRangerGTPに変更し、Grey Orange社の本社もインドからアメリカに移っています。例えばトラスコ中山やニトリで導入実績があります。

日本ではGround、Roboware(運営会社はGaussy)が販売代理店および導入ベンダーとしてRangerGTPを取り扱っています。Gaussyは2022年7月に活動を開始したばかりですが、株主として三菱商事、三菱商事ロジスティクス、東京大学協創プラットフォーム開発、プロロジス、三井不動産、三菱HCキャピタル、三菱地所といった大手および有力企業が名を連ねており、今後勢いのあるプレイヤーのひとつとなっていくのではないかと思います。

HIKROBOT

HIKROBOTは中国のロボットメーカーで、2015年から棚搬送ロボット提供しています。日本では、Phoxter、オークラ輸送機などがHIKROBOTの棚搬送ロボットを取り扱っています。

出展:WWD JAPAN

Racrew(日立製作所)

Racrewは「ラックル」と読みます。「ラック(棚)」が「(人の所に)来る」という意味だと思われます。モノタロウ、サントリーなどで導入実績があります。モノタロウでは2017年に関東の拠点である笠間ディストリビューションセンターに導入されており、続いて2023年に関西の集約拠点として開設予定の猪名川ディストリビューションセンターには800台超の大規模な導入が計画されているとのことです。パフォーマンスが評価されてより大きな規模で活用することになったということでしょう。垂直搬送機と連携して複数のフロアに跨って同じロボットが運用される計画で、ロボットの機能もその運用も高度化しています。

- Racrew(日立製作所)の紹介ページ

- Racrew(日立製作所)の関連動画

棚搬送ロボットについてはこちらの記事で徹底解説しています。ぜひあわせてご覧ください。

棚搬送ロボットは、倉庫業務を自動化する物流ロボットの走りであり、この10年ほどの間に物流ロボットの利用が広がって、様々な新しいソリューションも登場してきた、そのトレンドの源流になるものと考えています。 出展:ギークプラス ですが、源[…]

タイプ③ 高層棚(コンテナ保管)搬送ロボットの代表的なソリューション紹介

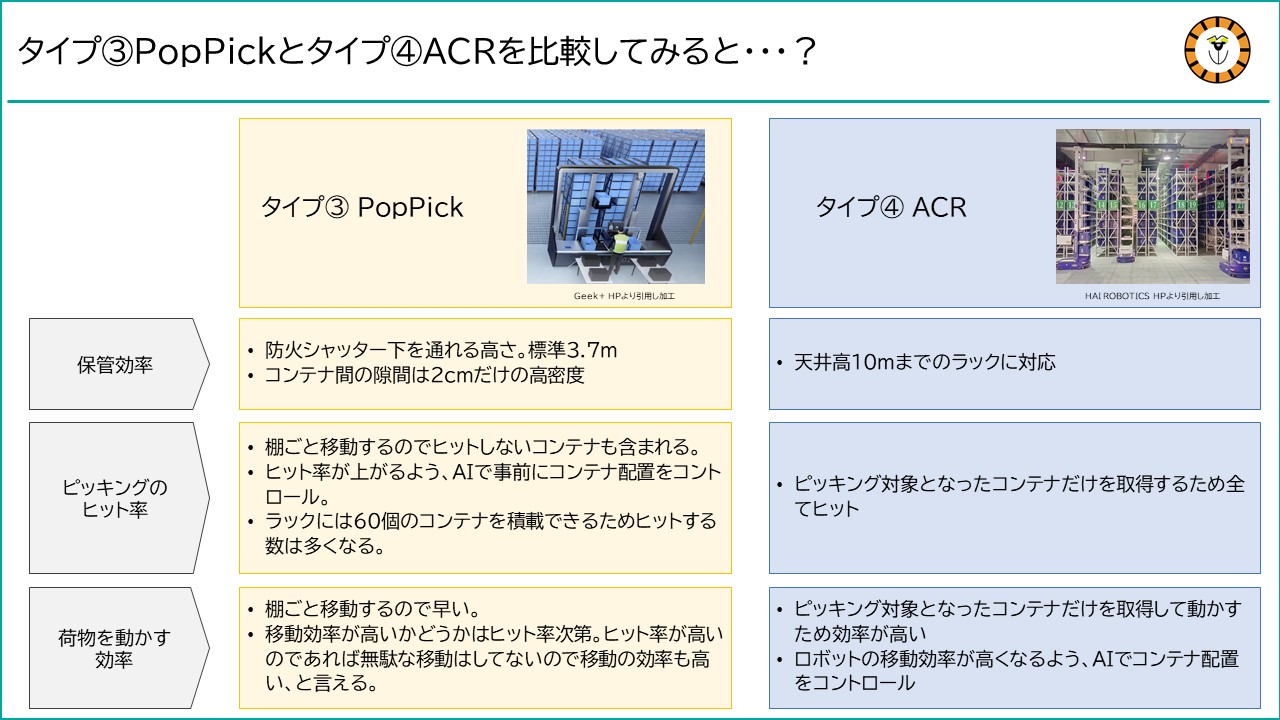

PopPick(Geek+)

出展:Geek+

出展:Geek+

タイプ③に該当するのは、現時点ではおそらくこの、Geek+が提供するPopPickだけと思われます。高さを活かしたコンテナ保管ということでタイプ④のACRと近いかなと一瞬考えたのですが、実はかなり違いがあるためやはり区別して考えることにしました。

PopPickのラックは高さ3.7mあり、ここにコンテナを、1段あたり6個×10段=60個、保管します。3.7mは、一般的な物流施設の防火シャッターの下を問題なく通れる高さなので、防火区画をまたいだ設置と運用が可能になります。施設の高さに合わせて、もっと高くすることも低くすることも可能とされています。

コンテナの間は2cmしか隙間がなく、高密度の保管が可能です。またコンテナ複数個分のスペースをまとめて使うことによって、コンテナより大きなサイズの荷物も保管することができます。ここは、同じくコンテナを高く積み上げる他のタイプ④~⑥と異なる点で、PopPickがより柔軟と考えられます。

このラックをAGVによりPopPick Stationと呼ばれるピッキング作業場まで移動させます。PopPick Stationではラックからピッキング対象のコンテナが順番に取り出されてピッキングを行います。

60個のコンテナにピッキング対象のアイテムが多く含まれてヒット率が高いほどピッキングの生産性が高くなるため、業務開始の前に出荷オーダーのデータを分析し、ヒット率が高くなるようコンテナの配置をあらかじめコントロールします。こういった細かなコントロールはコンテナ単位ならではと思われます。生産性向上の目安として、Geek+のホームページでは作業効率が1時間あたり650コンテナとされていました。1コンテナあたりおよそ5.5秒。おそらく最大の生産性ということと思われますが、実現すれば相当に高い水準と言えます(ピッキング作業者が長時間このペースで作業し続けるのは大変かも?という水準です・・・)。

- PopPick(Geek+)の紹介ぺージ

- PopPick(Geek+)の関連動画

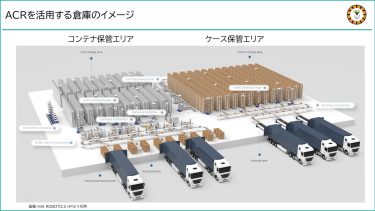

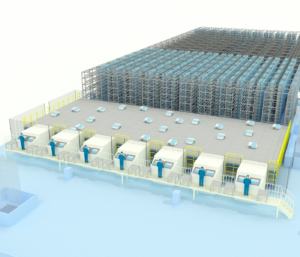

タイプ④ ACR コンテナ集積&搬送ロボット(複数コンテナ)

ACR(HAI ROBOTICS)

出展:HAI ROBOTICS

出展:HAI ROBOTICS

ACRはAutonomous Case-handling Robot(ケースハンドリングロボット)の略称で、中国発の企業HAI ROBOTICSが提供しています。

コンテナを高く集積したラックが設置され、ロボットがそのラックからピッキング対象のコンテナを取得してピッキング作業場まで移動させます。ラック自体は動かしませんので、天井高いっぱいまで高さを使うこともできます。通常のACRですと高さ5.2mまで、それより高いラックの場合はマスト昇降式ACRを用いれば高さ10mまで対応できるとされています。

ロボット1台がピッキング対象になったコンテナを9個(8+1個とされています)まで取得することができ、ピッキング作業場でそれらのコンテナを順番に取り出してピッキング作業を行います。

今回ACRのベンダーとしてHAI ROBOTICSだけを紹介していますが、Geek+のホームページにも「開発中」というステータスでおそらくACRにあたると思われる「RS5」という機種が掲載されています。マテハンメーカー最大手のダイフクも、2022年6月にリニューアルオープンした同社の体験型総合展示場「日に新た館」を見学した際に、コンテナをラックに集積・保管し、それをロボットで複数個取得してピッキング作業場に届けるという、ACRと類似した内容を展示していました。

また東芝のホームページにも高層ラックロボットシステムという紹介があったのですが、これは写真をよく見るとHAI ROBOTICSのロボットのようです。

- ACR(HAI ROBOTICS)の紹介ぺージ

- ACR(HAI ROBOTICS)の関連動画

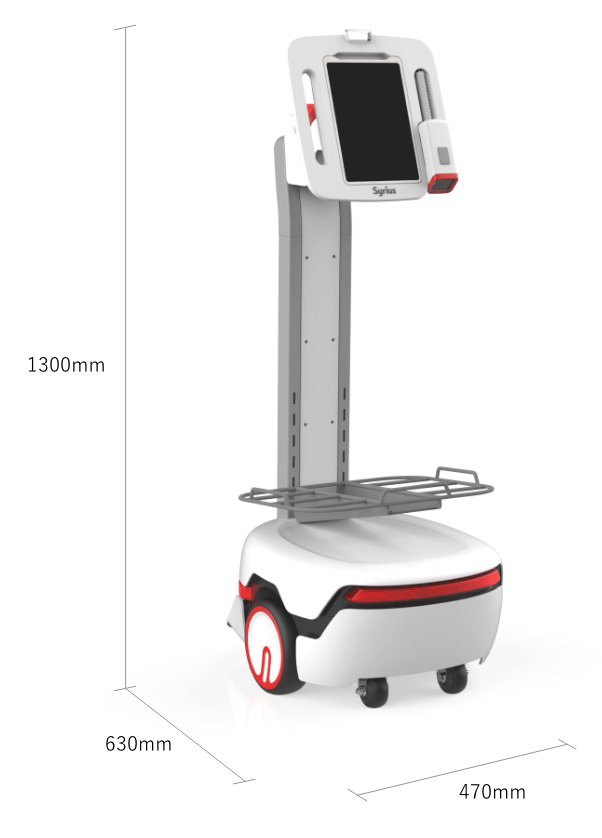

Quicktron

出展:Quicktron

Quicktronは中国発のメーカーで、中国での実績は多数ありそれを引っ提げて日本市場に参入されたとのことでした。特徴的なのは、背の高い親機と小回りのできる子機の組み合わせで構成されている点です。高層棚に保管されたコンテナを親機が取得し、それを子機に渡してピッキング作業者に届ける、という動きをします。実際のスペース活用がどうなるのかなと、物流展での展示ではわからなかったのですが、2022年9月に公開された動画(この下に紹介します、実際の現場ではなくシミュレーションのようです)によると、子機は保管棚の下部分を走り、そこで親機からコンテナを受け取るようです。なるほど。

ここではACRというタイプに寄せましたが、親機がACRライクで、子機はこの次に紹介するタイプ⑤「コンテナ集積&搬送ロボット(シングル)」ライクです。日本での本格展開はこれからのようですが、この親機と子機の組み合わせが高い生産性を実現する強みとのことで自信をのぞかせるコメントをされていました。

- Quicktronの紹介ページ

- Quicktronの関連動画

タイプ③のPopPickとタイプ④のACRを比較してみると・・・?

タイプ③のPopPickとタイプ④のACRと、は似ているような全然違うような、ですので、比較したくなりますが・・・

まず保管効率では高さをより活かしやすいACRが優れていそうです。ただ、日本の一般的な物流施設では天井高が10mまであることは少ないので、そこまで大きな差にはならないことが多そうです。PopPickはコンテナ間の隙間が2cmだけとされているため、限られた天井高の場合はPopPickが有利なこともあるかもしれません。

次にGTP(Goods to Person)の手法として、ACRはピッキング対象となったコンテナだけを取得するため、ヒット率は高くなるはずです(ヒットしたコンテナだけ取得するので当たり前なのですが)。ただし、ラック間をロボットが移動してコンテナを取得したり返したりする動作が必要です。

対してPopPickは棚ごと移動させるので移動はシンプルで早そう、でも相対的にはヒット率が高くはなりにくく、ピッキング作業場で棚の入替が多く発生するはず・・・なのですが、ロボットが同時に移動させられるコンテナがACRの9個に対して最大60個と多いため、ロボット1台あたりでヒットさせられる数は多くできそうです。

またハード面の特徴だけでなく、荷物のロケーションやロボットの動作、ルートをコントロールするソフトウェア・AIの性能もパフォーマンスに影響します。加えて、荷物の内容やバラエティー、出荷頻度や、物流施設などの環境、それらを踏まえたロボットの運用方法によってもパフォーマンスは違ってくるはずであるため、どちらがどう優れているかというのは一概に言えることではなさそう、実際にケースに当てはめて比較してみないとわからなさそうです。いずれも、特に日本国内ではまだまだ導入事例が少ないはずですので、今後それぞれの特徴がもう少し見えてくるのではと思います。

ACRについてはこちらの記事で徹底解説しています。ぜひあわせてご覧ください。

トラロジでは、物流倉庫で利用される最新のロボットに大注目して独自に情報収集しています。今回は、ACRという物流ロボットについての特集です。保管・出荷の領域で高い生産性と保管効率を両立する、新しいタイプの物流ロボットとして期待の高いものです。[…]

タイプ⑤ コンテナ集積&搬送ロボット(シングル)

Skypod(Exotec、IHI)

出展:IHI

こちらは、高層ラックに集積・保管したコンテナを、ロボット1台が1個ずつ取得して、そのまま地面も走行してピッキング作業場まで届けるというタイプです。ロボットがコンテナ群の間を上下左右に移動し、地面も走行することで「3次元ピッキングシステム」と呼ばれています。

メーカーのExotecはフランス発で、日本のIHIと共に展開しています。2022年6月に行われた関西物流展でもっとも大きな展示をされて目立っていたので少しお話を聞いてみたのですが、IHIとの協業の意義は、日本での営業を推進できることもそうですが、日本のクオリティーでSkypodの耐震性能を高くする必要があったから、ということでした。

IHIのホームページでは、ピッキング作業の生産性は最大で1時間あたり400行(オーダー)とされています。ピッキング作業者が無理なく作業できる水準としてちょうどよい位ではないかと思います。

- Skypod(Exotec、IHI)の紹介ページ

- Skypod(Exotec、IHI)の関連動画

ALPHABOT(Muratec(村田機械))

出展:muratec

ALPHABOTは米国のAlert Innovation(アラート・イノベーション)社のソリューションで、日本国内ではMuratec(村田機械)が、独自の技術で日本向けにアレンジを加えながら展開しています。2022年9月の国際物流総合展で大きく展示され、人だかりが出来ていました。業界誌「マテリアルフロー」2022年9月号でも、スポーツ用品大手のアルペンが物流センターを再構築する取り組みの目玉としてALPHABOTを採用したという記事がトップに掲載されていました。同時期にPRが重なることで更に注目を集めている印象です。

コンセプトとして類似するソリューションが複数ある中で、アルペンは業務の生産性、導入コスト、保守サービスなど総合的に比較検討してALPHABOTを選択された、とされています。この下で紹介しますアルペンの事例紹介動画によると、特に設計から導入、保守にいたるまでのエンジニアリングサービスが手厚いことで信頼を得ているそうです。新しい、革新的なソリューションであっても保守やメンテナンスが充実していないことでトラブルが大きくなってしまい、パフォーマンスが期待を下回ってしまうケースも起こりがちなので、ソリューション選定をする上でたしかに不可欠な要素です。アルペンでは業務にかかる工数を従来よりも6割削減することが目標とされています。

ALPHABOTの関連動画

①Muratecによるソリューション紹介

②アルペンの事例紹介

T-AstroX(椿本チエイン)

T-AstroXは、椿本チエインの新しいソリューションとして2022年9月の国際物流総合展で初めて、そして大きく展示されました。同社のマテハン展示場「M.LABO」では2022年12月から展示が始まるそうです。

出展:椿本チエイン

9月時点ではまだホームページにも掲載がありませんので、追って詳しい情報を追記していきたいと思います。国際物流総合展で、本記事で言うタイプ④や⑤に該当する物流ロボットが本当に多く展示されていたため、そのままの感想、「多いですね」と椿本チエインの方と会話した際にお伝えしたところ、同社は3、4年前から独自開発としてT-AstroXに取り組まれていたそうで、本当にたまたま同時期に重なってきてトレンドになってきているようだ、とおっしゃられていました。

ラピュタASRS(ラピュタロボティクス)

ピッキングアシストAMRを主力としていたラピュタロボティクスが2023年夏に新しく投入した大型ソリューションです。ラック部分は樹脂製の柱と板を自由に組み合わせて構築するようになっており、形状も規模も非常に柔軟に設計できるようになっています。樹脂パーツは全て、三井化学の最先端素材技術を活用したものです。床面にアンカーを打たなくてよいとされており、この特徴はおそらくこのラピュタASRSだけのものではないかと思います。

出展:ラピュタロボティクス

ロボットではなく、あえて自動倉庫を表すASRS(Automated Storage and Retrieval System)を名乗りながらも、従来の自動倉庫では課題とされていた内容を解消している、とされています。

・設備が固定的にならず、規模やレイアウトを柔軟に変更することができる

・小さいパーツを組み立てるだけで簡易に構築できるため、特殊な重機等は必要なく低コストでの設置が可能

・他の倉庫への移設も簡単

・防火区画を跨いだ設置およびコントロールができる

・全て100v電源で運用できて低コスト

- ラピュタASRSの紹介ページ

- ラピュタASRSの関連動画

Airrob(Libiao)

Airrobは2023年後半に発表されたLibiao Roboticsのソリューションです。Libiaoというとあの小さな、黄色いロボット、仕分けロボットとして多くの導入実績を持つt-Sortシリーズの印象が非常に強いですが、このAirrobはサイズとしては全く逆と言える、かなり大型のソリューションになります。

高層ラックに集積されたオリコンをロボットが取得し、それを、床面を移動する別のロボットに渡して搬送する、という方式です。床面を移動するロボットは実績豊富なt-Sortシリーズと類似のロボットということですので、機能や設置の容易性にも安心感がありますね。

- Airrobの紹介ページ

- Airrobの紹介動画

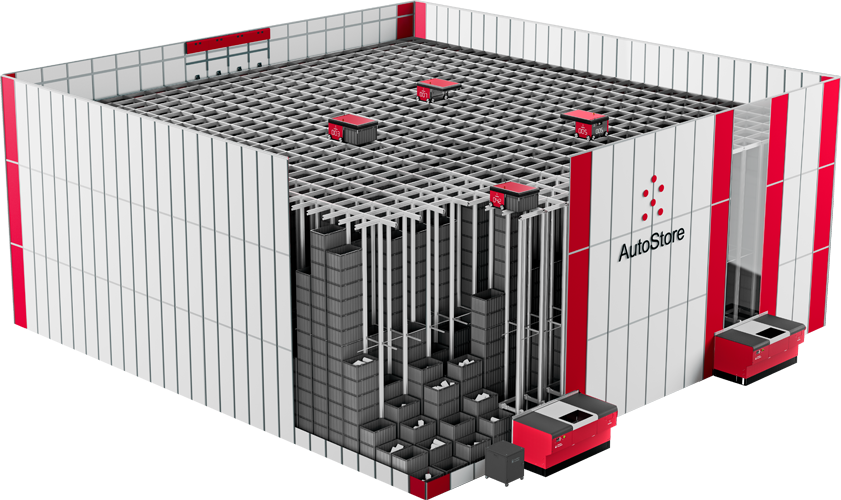

タイプ⑥ コンテナ集積

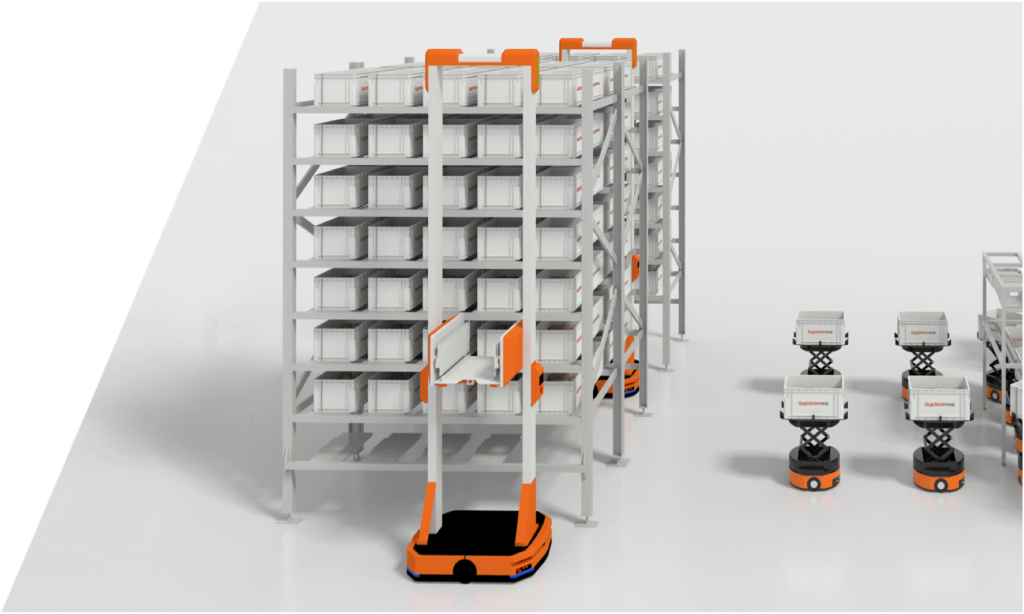

Autostore(Autostore)

出展:オカムラ

出展:オカムラ

Autostore(オートストア)はノルウェー発の企業で、ソリューションの名前も同じAutostoreです。日本では2014年からオカムラが販売代理店としてAutostoreの提供を開始し、その後トーヨーカネツ、ソフトバンクロボティクスも取り扱うようになっています。2019年にはAutostoreの日本法人も設立されています。

大量のコンテナを高密度に、高さも使って集積した塊から、ロボットが必要なコンテナを取って来る、AIによってコンテナの配置が最適化され生産性を向上する、このソリューションを初めて見た時は、KIVAの棚搬送AGV以来のイノベーションだなと驚いたことをよく覚えています。先にも触れましたが、このAutostoreと②棚搬送AGVがヒントとなって他のタイプのロボットも発展してきたのではないかと思います。

ニトリ(ホームロジスティクス)、トラスコ中山、佐川グローバルロジスティクス、ムービング(丸井の物流子会社)などに導入されており、日本国内での導入事例は40を超えています。

- Autostoreの紹介ページ

- Autostoreの関連動画

Ocado(オカド)

Autostoreに類似したソリューションとしてOcado(オカド)があり、Ocado Solutions Japanという日本法人も設立されていますが、2020年8月にイオンが独占パートナーシップ契約を締結したとされているため、日本国内ではイオンのみでの利用になると思われます。イオンは2023年にOcadoのソリューションを活用した、ネットスーパーの大規模な配送センターを計画しています。

ピッキングロボットの紹介

ピッキング用搬送ロボットの紹介がとても長くなってしまいました。ここから、ピッキングで活用されるロボットのもうひとつの種類、であるピッキングロボットを紹介します。その名の通りピッキング自体を行うロボットです。今回は出荷のためのピースピッキングの文脈で紹介していますが、他にも仕分け作業など、ピースを掴む必要のある様々な工程で活用可能なものです。

代表的なソリューション、ベンダーを挙げていきます。

MujinRobot ピースピッカー(mujin)

出展:mujin

出展:mujin

まずはmujinを紹介します。MujinのホームページではMujinRobot ピースピッカーの導入実績が世界最多、1時間あたり1,000ピースをピックするのが世界最高の処理能力、と謳われています。高精度の画像認識と高機能のハンドで、例えば以下の画像のようなアイテムに全て対応できるとされています。

出展:mujin

比較的新しい、2022年1月にアップされたファンケルの事例動画を見ますと、ピッキングした商品をその特性に合わせて寝かせて並べるなど、非常に緻密で正確な動作をしています。途中でハンド部分を自動で取り換えるシーンもあり、柔軟性も見てとれます。

- MujinRobot ピースピッカー(mujin) ファンケルの事例動画

生産性について、最大で1時間1,000ピースということはピースあたり3.6秒。瞬間的な速さで言うとまだ人の作業の方が早いですし、商品の種類が複数になるとロボットもずっと最高速度を維持することはできないでしょうが、動画を見ると、なかなかのスピードだな、という印象です。正確な作業を自動でずっと継続してくれるのなら、十分実用的に活躍してくれそうです。Askulの物流についての講演を聞く機会があったのですが、10年以上ずっとMujinのロボットを活用してきて、苦労はあったがいよいよパフォーマンスが高くなってきたという主旨のことが語られていました。

もうひとつMujinの大きな特徴として、Mujin自身のアームロボット以外に、主要10社のアームロボットに対応しており、全て同様の動作品質で動かすことができるという点があります。主要10社=安川電機、ファナック、川崎重工、三菱電機、DENSO、オムロン、KUKA、不二越、 Universal Robots、ABB。

ピッキングロボットハンドシステム(THK)

出展:THK

THKは機械の様々な要素部品で知られる国内メーカーですが、ロボットも手掛けており、物流向けにはこのピッキングロボットハンドシステム(PRS)や搬送ロボットを提供しています。

2022年6月に開催された関西物流展で唯一、ピッキングロボットを出展していました。コンビニの棚のような感じで陳列された様々な形状の商品を、ロボットアームがなかなかのスムーズさでピッキングしていました。下に紹介する動画はその3年前の2019年に撮影されたものですが、この時でも箱はもちろん、袋物のポテトチップスも潰してしまうことなく上手くピックしています。鴻池運輸が最新自動化機器の開発・導入実験を行うため2021年に開設した、鴻池技術研究所イノベーションセンターでこのピッキングロボットハンドシステムが導入されています。

- ピッキングロボットハンドシステム(THK)の関連動画

RightPick(オカムラ)

出展:オカムラ

出展:オカムラ

RightPickは、アメリカのRighthand Roboticsが開発したピッキングロボットで、日本では2020年からオカムラが提供しています。

RightPickも、箱だけでなく袋やボトルといった多様な形状に対応してロボットアームがピッキングします。最速では1時間1,200ピースという生産性を実現するとされています。ピースあたり3秒で、先に挙げたMujinより少し早いということになります。

日本国内の導入事例として2020年にアップされた卸売大手のPALTACの動画では、複数の作業レーンにRightPickが並んでおり、その奥には大規模な自動倉庫が見え、近未来的で壮観です。

- RightPick PALTACの事例動画

PROGRESS ONE(オカムラ)

出展:オカムラ

出展:オカムラ

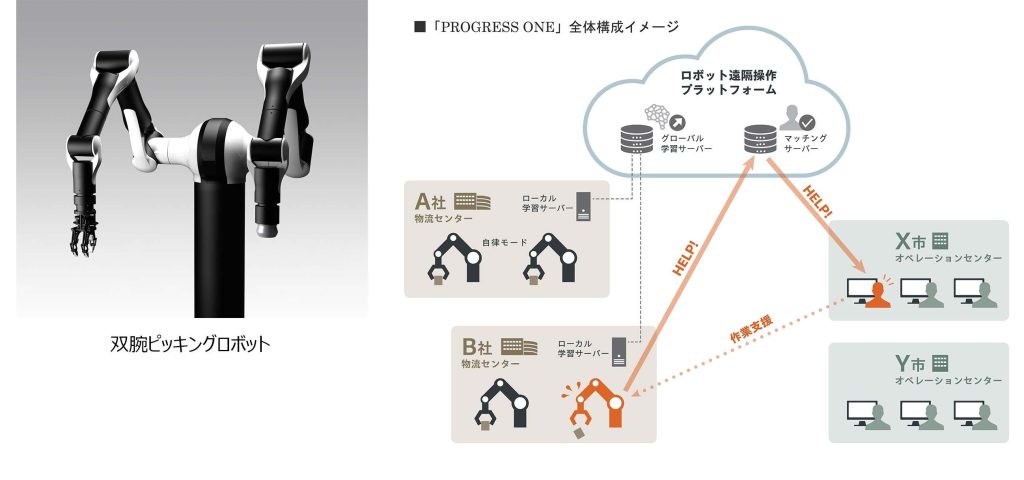

PROGRESS ONEも先ほどのRightPickと同じくオカムラが取り扱っているピッキングロボットです。最大の特徴は、AIによる自律的なピッキングができることに加えて、人が遠隔操作でアームをコントロールしてピッキングができるという、遠隔操作機能を備えていることです。上の画像にあるように、複数の物流センターで使われるピッキングロボットPROGRESS ONEを、ロボット遠隔操作プラットフォームを通じて遠隔地にあるオペレーションセンターと接続し、そこから遠隔操作して作業支援ができる、という仕組みです。ロボットでは対応が難しいケースにだけ遠隔地から人が対応することで、ロボットによる自律的なピッキングに要求する品質が過大にならなくて済みそうですし、人が操作すると言っても一人で遠隔地から複数のロボットに対応して難しいケースにだけ特化して作業できるはずであるため、そこまで非効率にはならないと考えられます。

2022年から実証実験開始し、2023年度以降のサービス提供開始を目指すとされています。

- PROGRESS ONE(オカムラ)の関連動画

今回ご紹介するロボットは以上となります。特にピッキング用搬送ロボットには様々なタイプがあり、まだ目新しいものも多いため今後どのタイプがどう活用されていくのか、また発展していくのか、非常に楽しみな分野です。ピッキングロボットのご紹介は少数に留めましたが、どちらかと言うと物流ではなくものづくり向けのソリューションとしてプッシュされているものも様々あり(例えばエイアイキューブのAlliomPickingなど)、それらは今回、省略しています。いずれ物流センターでの活用も増えてくるかもしれません。

次回は、出荷の梱包、仕分け部分に活用されるロボットを紹介したいと思います。