トラロジが特に注力しているテーマのひとつである物流ロボットについて、今回はここ数年で特に顕著になっている2つのトレンドをわかりやすく整理してお伝えしたいと思います。

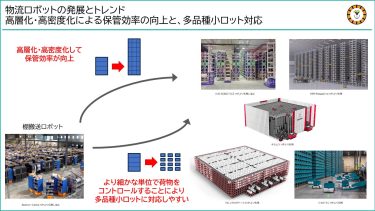

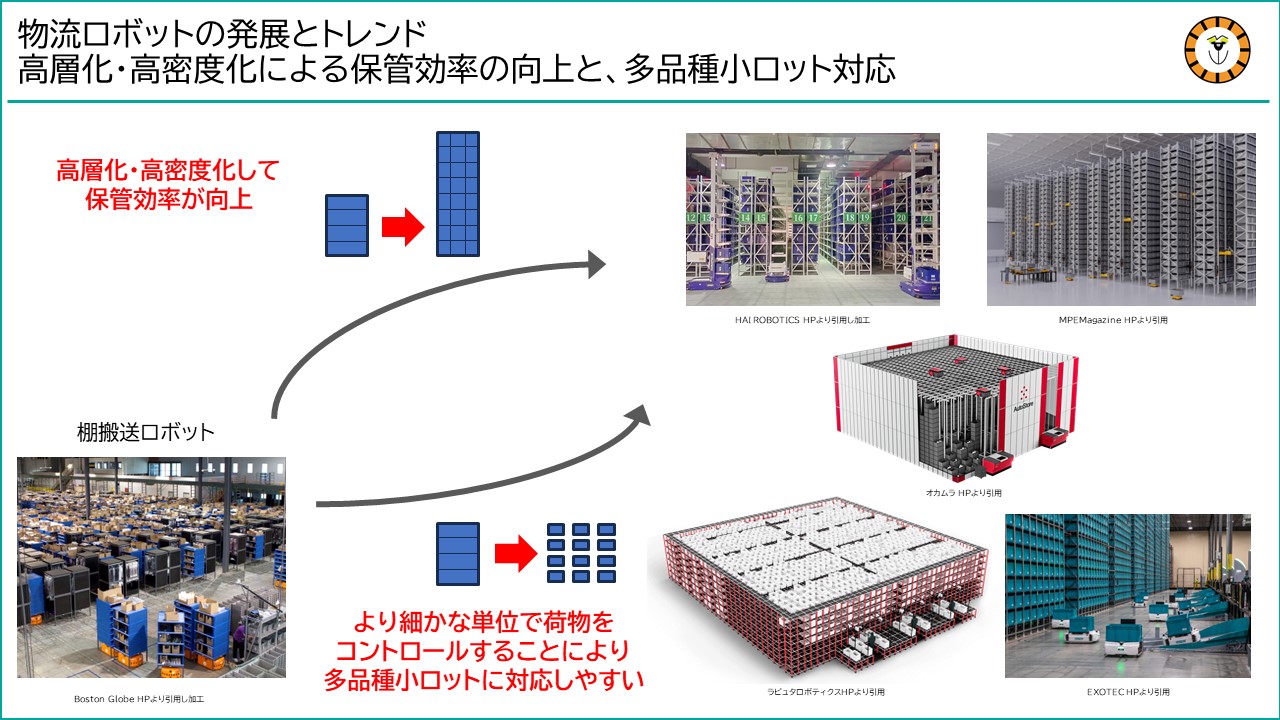

トレンドのひとつは、物流ロボットが高層化し、また高密度に荷物を保管することによって実現される、荷物の保管効率の向上です。そしてもうひとつが、より小さな単位で荷物をコントロールできるロボットが増えて、多品種小ロットへ対応しやすくなってきていることです。

物流ロボット全般について、その市場動向や代表的な種類、関連する情報システム、そして導入方法やその課題まで網羅した完全ガイドも合わせてご覧ください。

この記事では、物流ロボットとは何か、そしてその最新動向や課題をよく理解するための、特に重要な論点を幅広く取り上げます。 ・物流ロボットの市場動向 ・ロボットの主な種類と特徴 ・物流ロボットに関連する情報システム ・物流ロボットの普及[…]

トレンド① 高層化・高密度化による保管効率の向上

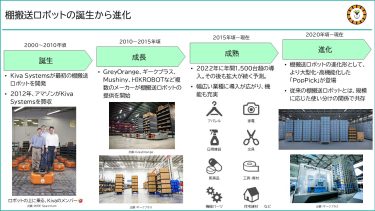

物流ロボット普及の先駆けは、棚搬送ロボット

物流ロボットがよく知られ、注目されるようになった先駆けは、Amazonで使われるようになったKIVAシステムのような棚搬送ロボットではないかと思います。

人手による一般的な作業では、作業員が荷物の保管されたロケーションまで歩いて移動し、棚から荷物をピッキングします。棚搬送ロボットの登場により、その名の通りロボットが棚を持ち上げて作業員の所まで搬送してくる、いわゆるGTP(Goods to Person)方式が生まれました。作業員は同じ場所に留まったまま、ロボットが運んできた棚から荷物をピッキングします。作業員の歩行時間が無くなりピッキング作業に集中できる分、生産性が向上する、人数あたりのスループットが大きくなる、というコンセプトです。

GTPは現在までずっと、荷物の入荷・保管・出荷の領域を担う物流ロボットソリューションの、特に重要なコンセプトであり続けています。なお、GTPは歩行を“無くす”方式であるのに対して、歩行を“減らす”方式として、人とロボットが協働するピッキングアシストAMRを活用するパターンもあります。

ピッキングアシストAMRについてはこちらの記事に詳しく紹介しています。

トラロジでは、物流DXで注目されるソリューションのひとつである物流ロボットについて様々取り上げています。今回は物流ロボットの一種である「ピッキングアシストAMR」を特集する記事です。他のロボットソリューションと比較してより小さな投資で、生産[…]

高さを活かす物流ロボットの登場と発展

棚搬送ロボットの活用が始まった当初から、次のような声が聞かれていました。

「たしかに生産性は上がるが、棚の上部の高さを活用することができない」

「国土が広く物流センターも広大にできるアメリカではよいかもしれないが、日本では棚上部の空間を活用できないのはデメリットになりそう」

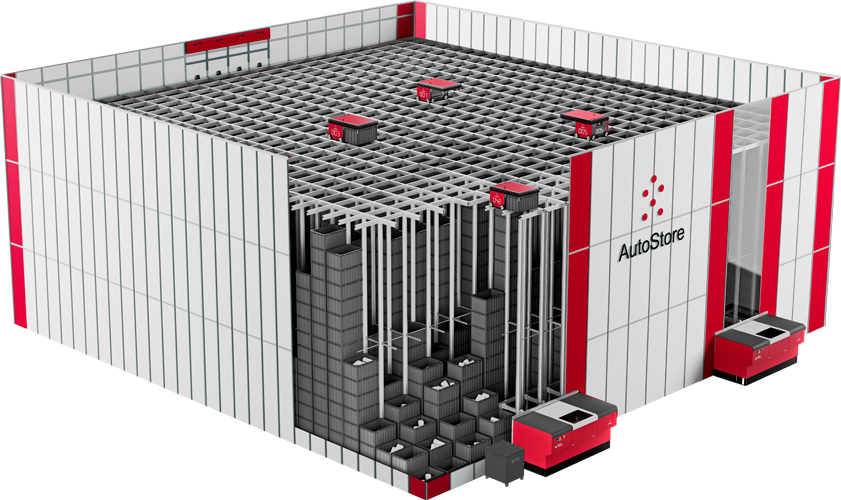

物流ロボットが高さを活かす方向へ発展するのは必然とも言える状況でしたが、早い段階で登場したのはAutostore(オートストア)でした。創業が1995年、ソリューションが商用化されたのは2005年です。

出展:オカムラ

それ以降、高さを活かすタイプのロボットソリューションは徐々に増えており、特に2020年代には急増しています。

以前の記事で、物流ロボットの類型を整理した以下の比較表にある6つのタイプの内、③④⑤⑥の4つのタイプが高さを活かすタイプに当たります。

物流ロボットの類型を整理した記事はこちら

[最新の更新内容]ソリューションの比較表を更新しました。 -------------------------------------------------------------- 前回の記事では物流ロボットの内、入荷(デバン[…]

高密度保管で更に保管効率を向上

これらの物流ロボットは、高さがあるだけでなく、高密度で荷物を保管することによって更に高い保管効率を高くするものです。例えばAutostoreは一般的な保管設備と比較して4倍もの保管効率を実現するとされています。

物流施設の汎用的な仕様にフィット

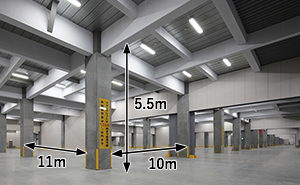

高さを活かすタイプの物流ロボットは、物流倉庫の、次のような汎用的な仕様にフィットして高いパフォーマンスを発揮しやすいよう、あらかじめデザインされていることが多くなっています。大型のマルチテナント倉庫の普及が進んで、倉庫の建物仕様もより共通的になってきています。

物流倉庫(特にマルチテナント型倉庫)の汎用的な仕様

出展:プロロジス

出展:プロロジス

・天井高5メートル程度(梁下の有効天井高)

・柱の間隔11メートル程度

・一定の面積で防火区画を区切り、防火シャッターの高さは4メートル程度

・床の耐荷重1.5t/㎡

5メートルの高さをしっかりと活用できるのはもちろん、10メートルくらいまで対応できる、その方がより高いパフォーマンスを発揮しやすい、とされているものが多くあります。

また、これは物流ロボット全般の特徴と言えますが、複数の防火区画に跨って同じシステムで管理することができ、運用のコントロールが容易で、規模を拡張したり縮小したりする柔軟性にも優れるとされています。

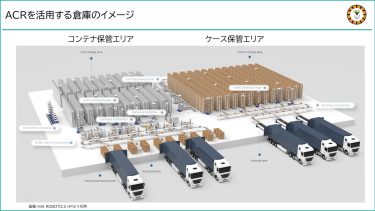

トレンド② コンテナ単位でのコントロールにより多品種小ロットにより対応しやすく

棚搬送ロボットは棚を丸ごと搬送するので、当然、棚に入っている荷物が全て一緒に動きます。これに対して、ここ数年で増えてきている新しいロボットは、コンテナ(プラスチック製の箱)やケース(段ボール)の単位で荷物を扱います。

棚よりも小さなコンテナの単位で荷物をコントロールできるため、多品種小ロットの業務により対応しやすくなってきています。多数の配送先へ少量ずつの荷物を届ける、EC物流のボリュームが益々拡大していることなどを背景に、このようなタイプのソリューションが充実してきていると考えられます。

なお、本記事で物流ロボットのトレンドのひとつに含めているACR(Autonomous Case-handling Robot 自律走行して、ケースを扱うロボット)については別記事でも取り上げており、その中でどのような荷物に向くのか、そして棚搬送ロボットとの比較についてより詳しく考察しています。よろしければあわせてご覧ください。

トラロジでは、物流倉庫で利用される最新のロボットに大注目して独自に情報収集しています。今回は、ACRという物流ロボットについての特集です。保管・出荷の領域で高い生産性と保管効率を両立する、新しいタイプの物流ロボットとして期待の高いものです。[…]

代表的なソリューションを紹介

Autostore(先に挙げた比較表のタイプ⑥)はコンテナが高く密集したような形状をしています。ACR(同④)やSkypod、Airrob、ラピュタASRS(同⑤)は、高層の棚にコンテナをぎっしりと格納しており、ロボットがその中から必要なコンテナ(出荷の引当が掛かったアイテムを格納したコンテナ)を取得して運搬します。

ACR

ロボットが複数のコンテナを順次取得して運搬する方式です。

出展:ハイロボティクスジャパン

ACRの関連動画

Skypod

ロボット1台がコンテナ1つを運搬する方式です。

出展:Exotec Nihon

出展:Exotec Nihon

Skypodの関連動画

Airrob

棚に付属するロボットがコンテナを取得して、床面を走るロボットにそれを渡して運搬します。床面を走るロボットは仕分けロボットt-Sortシステムと同様のもの。日本ではプラスオートメーション社が展開しています。

出展:Manufacturing & Production Engineering Magazine

出展:Manufacturing & Production Engineering Magazine

Airrobの関連動画

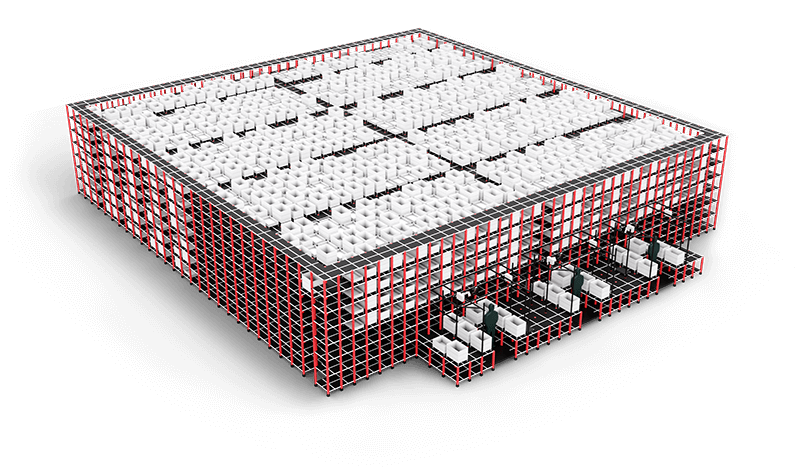

ラピュタASRS

棚部分は全て樹脂製のパーツで出来ており、自由に組み合わせて規模も形状も柔軟に設計できます。ロボットが棚の中を動き回り、コンテナ1台ずつを運搬します。

ASRSはAutomated storage and retrieval systemの略称で、自動倉庫のことです。ラピュタロボティクスはこのソリューションを「自在型自動倉庫」と銘打って展開しています。

出展:ラピュタロボティクス

出展:ラピュタロボティクス

ラピュタASRSの関連動画

PopPick

ギークプラスが提供するPopPickは、棚搬送ロボットの高層タイプと言えます。60個のコンテナを積載した高さ約4メートルの高層ラックを、ロボットが作業ステーションまで搬送します。

出展:アスクル

PopPickの関連動画

他にも多数のロボットがありますし、おそらく今後も、もっと増えて行くだろうと思われます。

ロボットの具体的な能力はどのようなものか?

保管効率は1.5~4倍

保管効率の具体的なスペックを調べてみると、例えばAutostoreは4倍、ACRは1.5~2倍、Poppickは1.5倍、というように紹介されています。いずれも、倉庫の建物仕様や、保管する荷物の大きさ、量等によってもかなり変わってくるものと思われます。おそらく、天井高が5.5メートルよりももっと高ければ、先に記したよりも高い保管効率も実現できるのではないかと考えます。

生産性、スループット ピッキング処理能力400~600行/時

出荷時のピッキング作業用のステーションあたりで、最大の処理能力が1時間あたり400から600行(※)とされているソリューションが多いです。GTP方式でピッキング対象のアイテムが次々と作業者の前に提供されることと、ピッキングをする際にピッキング数量以外には確認や判断がほぼ必要なく、サクサクと作業を進められることによって、高い生産性を発揮できるとされています。

※出荷オーダーやピッキングリストに含まれる、アイテム毎の明細のレベルを1行とカウント

400行は、ピッキングの作業者が無理なく継続して作業できる、適度かつ十分に生産性の高い水準と考えられます。600行にまでなると、1分間に10回のピッキングをするペースですので、作業者のパフォーマンスとしては限界に近い水準と考えられます。物流ロボットの活用によって、(本当にそうするかはともかく)そのように高いレベルに達することも不可能ではない、ということなのでしょう。

実際にどの程度のパフォーマンスを発揮することができるかは、対象とするアイテムの出荷頻度であったり、倉庫レイアウトや業務プロセス、そしてロボットの活用方法が最適化されているかどうか、ロボットをコントロールするシステムのインテリジェントさなどによって大きく変わってくるものと思われます。棚搬送ロボットの事例として聞いた話ですが、導入当初は数十行程度のパフォーマンスしか出なかったのが、改善を重ねることにより200行を超えるようになった、というものがありました。

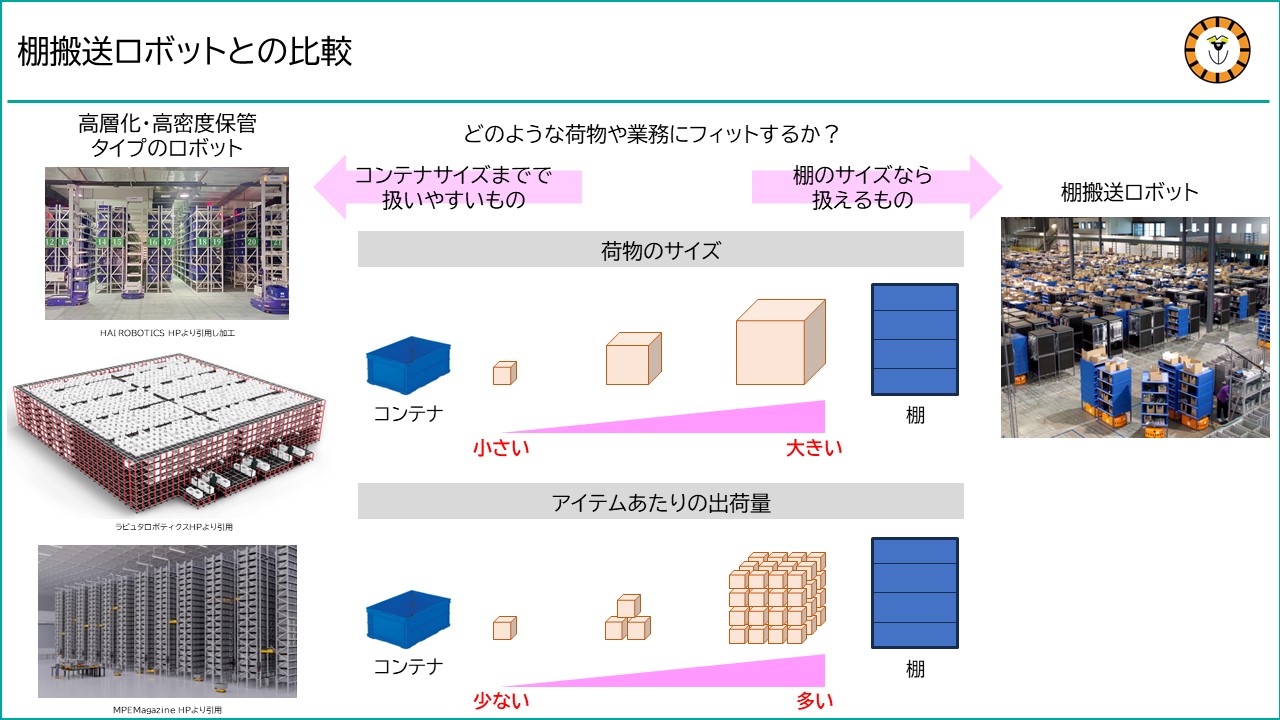

高層化したロボットと、棚搬送ロボットとの比較は? →棚搬送ロボットもまだまだ活躍

ここまで、棚搬送ロボットを源流としつつ、保管効率と生産性をより高められるよう物流ロボットが発展している、というトーンで説明をしてきました。確かにそのようなトレンドではあるのですが、かといって棚搬送ロボットの活用機会が減っていく、ということではないと考えています。

棚搬送ロボットとの比較

棚搬送ロボットと比較して、新興の物流ロボットはより細かい、コンテナの単位で荷物をコントロールする、だから多品種小ロットの業務に向いている、という説明をしてきました。この逆を言いますと、次のような場合には棚搬送ロボットの方が向いている、と言えます。

・コンテナには入らない、サイズの大きな荷物を扱う

・アイテムあたりの、出し入れする荷物の量が多い(コンテナ1箱分の量よりも多い)。コンテナ単位だと多数のコンテナを動かす必要が出てきてしまうため、より大きな棚単位で動かす方が効率的になる。

棚搬送ロボットは実績が豊富で、それが安心感につながる

Autostoreを除いて、この記事(初版は2024年1月)で紹介している物流ロボットのほとんどは、まだまだ日本での導入事例がとても多いとは言えない状況です。物流ロボットは、柔軟な使い方が出来る分、上手く活用しなければ十分にはパフォーマンスが発揮できず、導入効果が不足してしまうリスクもありますので、実績が豊富であるかどうかは、ソリューションの導入を判断する上で重要な要素になってくるでしょう。

これに対して、棚搬送ロボットは日本で既に1万台以上が稼働しているとも言われています(おそらく、ピッキング用以外に、単純な搬送用途も含んだ数ではないかと思います)。高いパフォーマンスを発揮しやすいユースケースも揃ってきているものと考えられます。また、導入コストも棚搬送ロボットの方が小さくなりますますので、相対的に手堅い選択肢と考えられることもあるでしょう。

棚搬送ロボットについてはこちらの記事において詳しく考察しています。

棚搬送ロボットは、倉庫業務を自動化する物流ロボットの走りであり、この10年ほどの間に物流ロボットの利用が広がって、様々な新しいソリューションも登場してきた、そのトレンドの源流になるものと考えています。 出展:ギークプラス ですが、源[…]

今後の展望を(無責任に🥳)予想

物流ロボットが高層化、高密度化して保管効率を増していること、そしてより多品種小ロットに対応しやすくなっていることは、はっきりとトレンドとして表れているなと考えて今回はこのように特集してみました。新しいロボットが沢山、次々と登場しています。

これらの中でどれが特に有力なソリューションなのか、大ヒットするのかは、先にも触れました通り、まだ実績や事例が豊富に紹介されているわけでもないため、まだ何とも言えません。今後数年の間に、よくヒットするものとそうでないものに区別されていくのでしょう。

もっと背が高くなるかも?🤔

新興の物流ロボットは、天井高5.5メートルをしっかりと活かせるタイプが増えていますが、その多くがもっと高い、例えば10メートルやそれ以上の天井高にも対応するとされています。物流倉庫の標準的な仕様が天井高5.5メートルくらいに落ち着いてきている感がありますが、物流ロボットの発展を受けて、その性能をもっと活かそうと天井高をもっと高くする倉庫物件も出てくるかもしれません。天井の高い階層やエリアと、そうでない部分に分かれるとか、倉庫のより高い利用効率、スペース効率を求めてそのようなケースも出てくるかもしれないなと思います。物流施設のデベロッパーの方に話を聞いても、たしかに最近は汎用的な仕様が揃ってきてそれ中心になってはいるが、はっきりとニーズがあるならば違った仕様にもトライできるかもしれない、汎用性と個別対応のバランスは常に課題、とおっしゃっていました。個別対応が積み重なって、似通った内容の数が増えてくると、それを新たな種類の汎用と見なして対応しやすくなるのだろうと思います。

高さ12メートルの自動倉庫があらかじめ導入された物流施設「Landport横浜杉田」

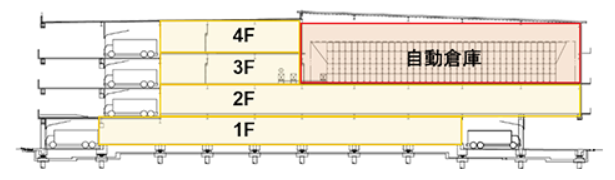

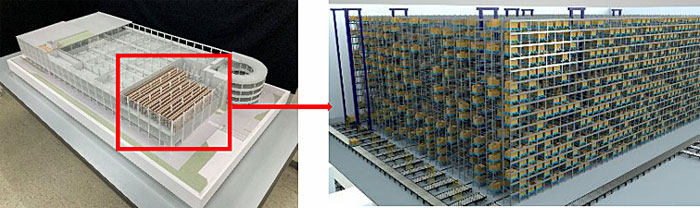

少し関連するトピックスとして、野村不動産が新しい物流施設「Landport横浜杉田」に、高さ12メートルの立体自動倉庫を導入する計画をしているというものがあります。物流施設デベロッパーでありオーナーである野村不動産自身が自動倉庫を導入して、それを入居する企業がシェアして利用することができる、とされています。4階建ての倉庫の、3階から4階にかけての一部を吹き抜け構造にしてそこに12メートルの立体自動倉庫が入ります。

Landport横浜杉田

出展:野村不動産HP

出展:野村不動産HP

Landport横浜杉田のフロアプラン

出展:野村不動産HPより引用し加工

出展:野村不動産HPより引用し加工

立体自動倉庫の導入イメージ

出展:Lnews

出展:Lnews

導入の対象は一般の入居者が利用するエリアではなく共有部分になりますが、背の高いマテハンやロボットを有効活用する試みがあらためてなされている例と言えるため紹介させていただきました。

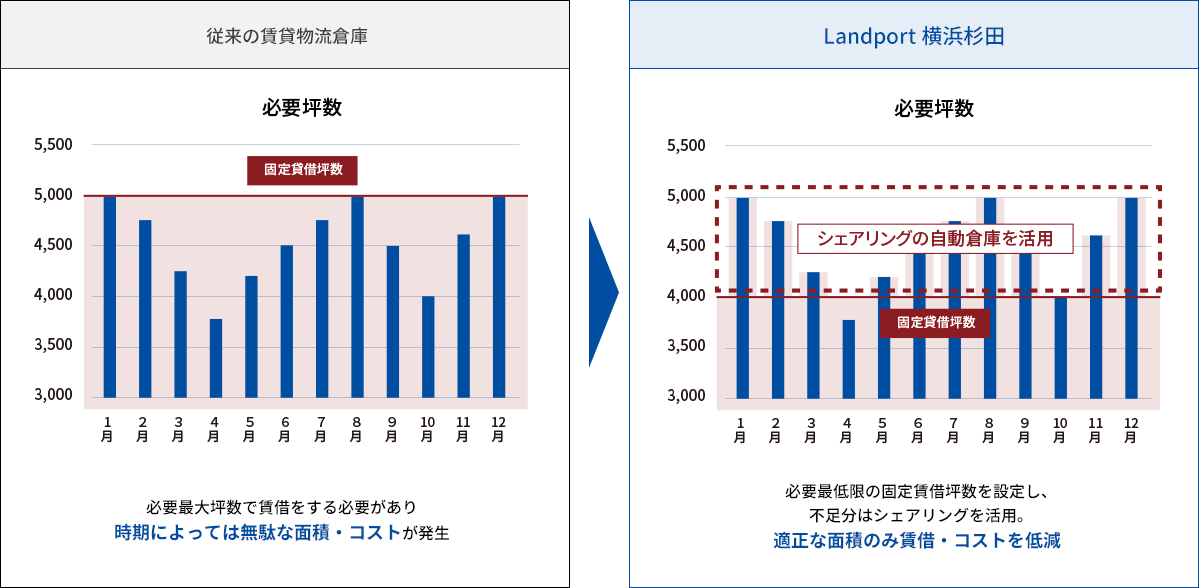

倉庫の入居者は、一般的な物件ならば荷物の量が多い時期に合わせて必要な倉庫スペースを確保しなければならないのに対して、シェアリングの自動倉庫があれば、荷物が多い時はその分を自動倉庫に逃がすことができるため、固定で確保する倉庫スペースはより狭くても大丈夫で、その分の賃料負担が下げられることがメリットとされています。(荷物の多い時期は繁忙期でもあるかと思われるため、シェアリング倉庫に荷物を逃がしながらも入出荷業務の効率を落とさないかどうかの見極め、そのための工夫は必要かと思います。)

シェアリング型の立体自動倉庫を活用することで入居者が倉庫スペース(必要坪数)を削減できることを説明するイメージ

出展:野村不動産HP

出展:野村不動産HP

物流ロボットはもっともっと普及して身近なものになっていくはずですので、今後も取り上げて行きたいと思います。楽しみにお待ちください🐯