【最新の更新内容】2025年8月 倉庫自動化や物流DXに活用できる補助金の情報を追記しました。

—————————————–

この記事では、物流ロボットとは何か、そしてその最新動向や課題をよく理解するための、特に重要な論点を幅広く取り上げます。

・物流ロボットの市場動向

・ロボットの主な種類と特徴

・物流ロボットに関連する情報システム

・物流ロボットの普及における課題

・物流ロボットの標準化に関する取り組み

・物流ロボットの導入方法

物流ロボットのことを詳しく知りたい方への網羅的で充実したガイドになること、またある程度詳しい方にとっても情報や知識を体系的に整理する助けにしていただくことを目指しています。そして、個別の論点についてより詳しい情報をまとめた各記事(これから更に充実させていきます)を体系的に紹介していくことも目的としています。物流ロボットのことを取り上げる一連の記事の、メインであり総合ガイドという位置付けです。

物流ロボットは、物流業界における人手不足を解消する手段として、また、ますます多様化し高度化する物流ニーズへの対応策として、今後より本格的に活用が広がっていくことが確実です。物流領域における、DXをはじめとする様々な変革(トランスフォーメーション)を扱うトラロジでも、物流ロボットを最重要テーマの一つとしています🐯

物流ロボットとは

ロボットの定義

まずロボットの定義ですが、例えば経済産業省では、

・センサー

・知能・制御系

・駆動系

この3つの要素技術を有する、知能化した機械システムがロボットであるとされています。

例えばと付けたのは、他にもJIS(日本工業規格)では「二つ以上の軸についてプログラミングによって動作し、ある程度の自律性をもち、環境内で動作して所期の作業を実行する運動機構」とされているなど、いくつかの定義が存在し、完全に統一はされていないためです。

筆者なりに簡単に言い換えてみますと、センサーによって物事を認識し、知能を以てそれに伴う動作を判断し、実施するものがロボットである、ということかと思います。

物流業務で利用されるロボットが、物流ロボット

物流ロボットとは、物流倉庫における荷物のピッキングや仕分け、搬送といった荷役作業や、荷物の輸配送を担い、業務の自動化・省力化を実現するロボットソリューション群のことです。荷物を搬送するロボットや、アーム形式で荷物を掴んで動かすロボットなど様々なタイプがあります。詳しくは後述します。

物流ロボットとマテハンの関係

マテハン機器(正式にはマテリアルハンドリング機器)は、物流業務を効率的に運用するために利用される機器や機械の総称です。パレット、棚、コンベア、台車からソーターや自動倉庫まで、かなり広い範囲をカバーする言葉です。そのため、物流ロボットも定義としてはマテハンの範囲に含まれます。マテハンの中で、先に挙げたセンサーや知能といった特徴を有するものが物流ロボットです。

物流ロボットとマテハンの関係

物流ロボット市場の規模と動向

物流ロボットの市場規模は、矢野経済研究所の「2025年版 物流ロボティクス市場の現状と将来展望」によると、2023年の実績として約357億円でした。2024年以降は予測が示されており、その最も先の年となる2030年には、市場規模が約1,238億円になるとされています。同レポートには2023年以降の数値が示されていたのですが、2020~22年の数値も過去のレポートを参照して確認し、2020年から2030年までを下図のようにグラフにまとめました。なおこのレポートで対象とされているロボットは、物流倉庫内で行われる「入出庫」、「保管」、「ピッキング」、「搬送・仕分け」用のもののみであり、倉庫ではない工場や、屋外での用途は含みません。

物流ロボットの市場規模 2023年までの実績と2024年以降の予測

.jpg)

物流ロボットの市場動向、市場規模およびその予測については以下の記事でより詳しく紹介しています。国内市場および世界市場についての情報や、独自のヒット予測も含みます。

[最新の更新内容]2025年2月28日に矢野経済研究所から「2025年版 物流ロボティクス市場の現状と将来展望」が発刊されました。この内容を踏まえて記事を最新の内容に更新しました。 ————————————————————– この記事で[…]

なぜ今、物流ロボットへの期待が大きいのか。物流ロボットにはどんなメリットがあるのか

ではなぜ今、物流ロボットへの期待がこれほど高まっているのでしょうか。それは、現在から将来にかけて、社会や企業活動に影響を与える次のような重大な環境変化に適応していくために、物流ロボットの活用が特に有効と考えられるためです。

・人手不足の深刻化

・ECの拡大など消費者行動の変化に伴う物流ニーズの高度化

・DXを鍵とした企業間競争の激化

・脱炭素(カーボンニュートラル)化に向けた取り組みの本格化、義務化

順に説明していきます。

人手不足の深刻化

「令和4年版高齢社会白書」によると、日本では少子高齢化が進んで、2021年には7,450万人だった生産年齢人口(労働の主な担い手となる15~64歳の人口)が、2050年には2,175万人も減少して5,275万人になる、と予測されています。減少幅は29.2%なので、3分の1近くもの人数が減ってしまうことになります。

この人手不足の状況は、重い荷物を扱ったり、労働時間が長かったりとハードワークでありながら、相対的に給与水準が高くはない物流業界では、一層深刻な問題になるはずです。

物流業務を自動化、省力化してより少ない人数での運営を可能とする物流ロボットは、人手不足に対する有力な解決策の一つになります。人手に依存する部分が少ない分、パフォーマンスの維持がしやすいこともメリットになります。

の減少.jpg)

ECの拡大など消費者行動の変化に伴う物流ニーズの高度化

消費者行動の変化とECの拡大

消費者のニーズが多様化していることに応じて、商品のバラエティが増え、消費者は多数の選択肢から好みのものを選べるようになっています。商品の流行り廃りも激しく、ライフサイクルが短くなっています。

また、Amazonや楽天その他の通販サイトを利用してのEC(eコマース、ネット通販)の普及が進んでいるというのは多くの方が実感されていることと思います。

多くの消費者にとって、細かい買い物でもあっても都度ECを利用すること、購入した商品が翌日か数日以内には配送されること、そしてその配送料が無料であるなど大してお金の負担にはならないことが、当たり前のことになっていると思います。

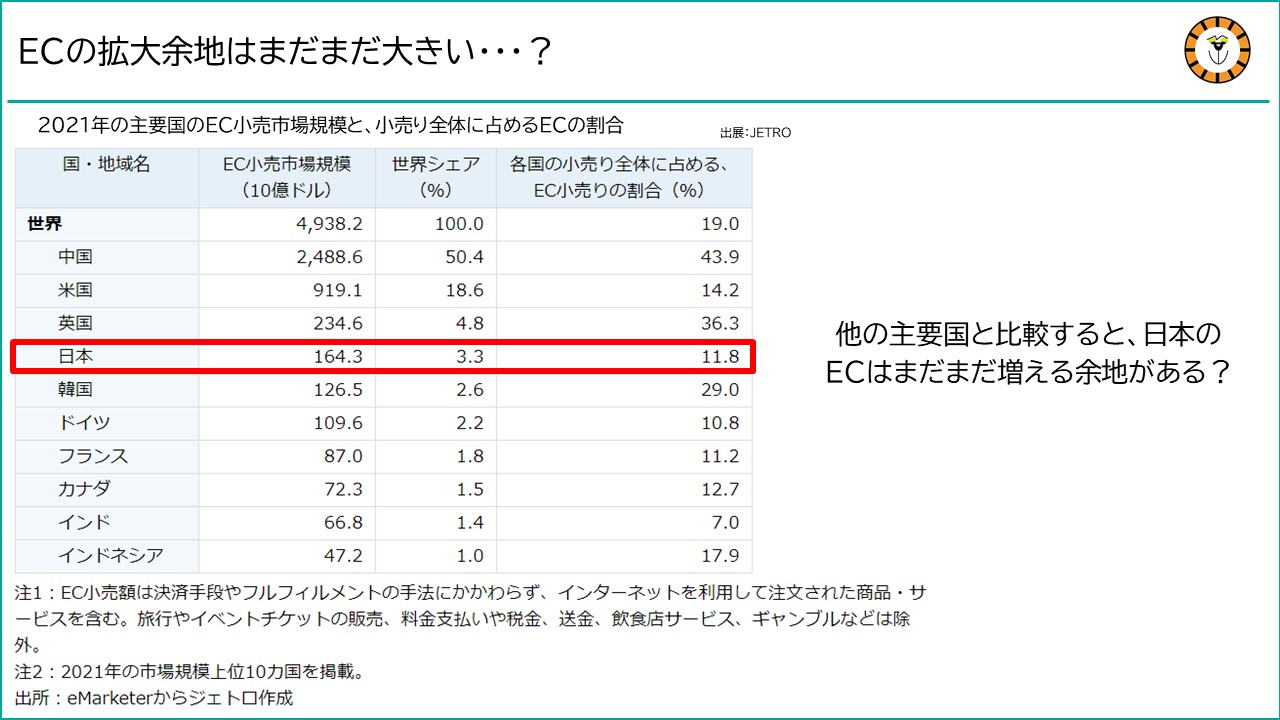

ECの拡大余地はまだまだ大きい

なお、世界の主要国と比較してみますと、EC化率(小売に占めるECの割合)は2021年に中国で9%、イギリスで36.3%、韓国で29.0%、アメリカで14.2%といった水準であるのに対して、日本は11.8%です。こうして見ると、日本でもまだまだEC化が進む余地が大きいと感じます。

物流ニーズの高度化

消費者行動の変化やECの拡大が、物流ニーズの高度化につながっています。

・EC物流のように、取り扱う商品のバラエティが多く、それを個人宛の小口など細かい単位で大量に、緻密にコントロールしなければならない物流業務が増えています。多品種少量の物流、また、特にその変化の激しさ・速さを指して変種変量の物流への対応が求められます。

・納期が短いため、短時間で業務を完了できるよう、スループットを大きくすること、生産性を向上することが要求されます。

・商品の入れ替わりが早く、季節波動が大きい、また荷主のビジネス規模の変化も激しいため、それに合わせて物流センターの規模やレイアウト、入出荷の能力などを柔軟にアジャストしていく必要があります。

物流ロボットが、物流ニーズの高度化への対応をサポートする

多品種小ロットの物流を効率的に処理

先に挙げた物流ニーズの高度化への対応を上手くサポートするために、物流ロボットが活躍します。物流ロボットの走りというと、筆者はAmazonに採用されたKivaのような棚搬送ロボットを思い浮かべます。多品種小ロットの物流を、GTP(Goods To Person)方式で効率よく処理する、このタイプを源流に、AutostoreやACRのような大規模なタイプや、ピッキングアシストAMRのように人と協調する半自動のタイプなど、様々なソリューションが登場しています。

規模やレイアウトの変化にも柔軟に対応できる

そういった物流ロボットのソリューションはいずれも、規模やレイアウトの変化に柔軟に対応できることもメリットです。最初は小さく導入して、後からビジネスの成長に合わせて柔軟に拡張することもできれば、季節波動に合わせて繁忙期だけレンタルして規模を拡大する、というサービスがあったりもします。従来の自動倉庫等のマテハンは固定的な設備になってしまうため、このような柔軟性を持つことができませんでした。

知能を活用して、人の判断をサポート

また、物流ロボットは、先にその定義として触れたように、単純に人の作業を代替するだけでなく、知能を活用することができます。

業務の運用状況を瞬時に可視化しながら、AIを活用してレイアウトや業務処理順序の最適化を判断し実行する、というような機能を備えたソリューションが多くあります。物流ロボットの運用を続けて実績を蓄積するほど、その知能も高度になっていきます。変化の激しい状況で複雑な判断を人だけで行うのは困難になってくるため、そのサポートを物流ロボットがしてくれるということです。

DXを鍵とした企業間競争の激化

DXを推進して業務プロセスの効率化や顧客に対するサービス品質の向上を達成しなければ、企業は今後徐々に競争力を失っていくと言われています。ちょうどひとつ前のパートで説明したような、高度化する物流ニーズを、物流ロボットの力で効率的に、柔軟に処理していくことは、まさに物流DXの実現方法の一つになります。

また、物流ロボットを導入することで、その直接の適用範囲を超えて、AIやIoTを活用しながら周辺の他ソリューションとの連携もしやすくなり、より広い範囲で、より高度な業務を自動的に、自律的に処理することができるようになっていく期待があります。例えば、次のような連携が、人の判断を介さず自動で、スムーズに実現できるようになるはずです。

・WMSが出荷指示を出す

・ピッキング支援ロボットを活用してピッキングを行う

・仕分けロボットを活用して仕分けを行う

・搬送ロボットや自動フォークリフトを活用してトラックへの積み込みを行う

・トラックへの積み込み情報はあらかじめバース予約システムやTMSに連携されて、トラックの待機時間が短くなるよう運行予定をコントロールする(倉庫内、バース、車両が連動する)

脱炭素(カーボンニュートラル)化に向けた取り組みの本格化、義務化

日本は2050年までにカーボンニュートラル化することを宣言しています。省エネは、カーボンニュートラル化の手段の一つなのですが、物流ロボットのメリットとして、従来の自動化設備である自動倉庫やコンベア、ソーターなどのマテハンと比較して省エネである(少ない電力量で稼働できる)、ということを謳うものが多くあります。

物流ロボットの全てが省エネかというと、そうとは言い切れないかもしれません。しかし、AC100V電源で稼働できるロボットも増えていること、また、ロボットの構造として、必要な時に必要な分だけ動かす、というコンセプトが主流になっていることから、より省エネの方向に向かっているのは確実かと思います。

例えば、化粧品や健康食品を扱うオルビスの東日本流通センターで、以前は駆動式のローラーコンベアをライン化して荷物を搬送していたのを、「T-Carry system」という小型の搬送ロボット(AGV)330台に置き換えたところ、消費電力を40%も削減できるようになったとされています。

オルビス東日本流通センターで運用されている「T-Carry system」

出展:BeautyTech.jp

出展:BeautyTech.jp

物流ロボットはロジスティクス4.0 「物流の装置産業化」を実現するための重要な要素のひとつ

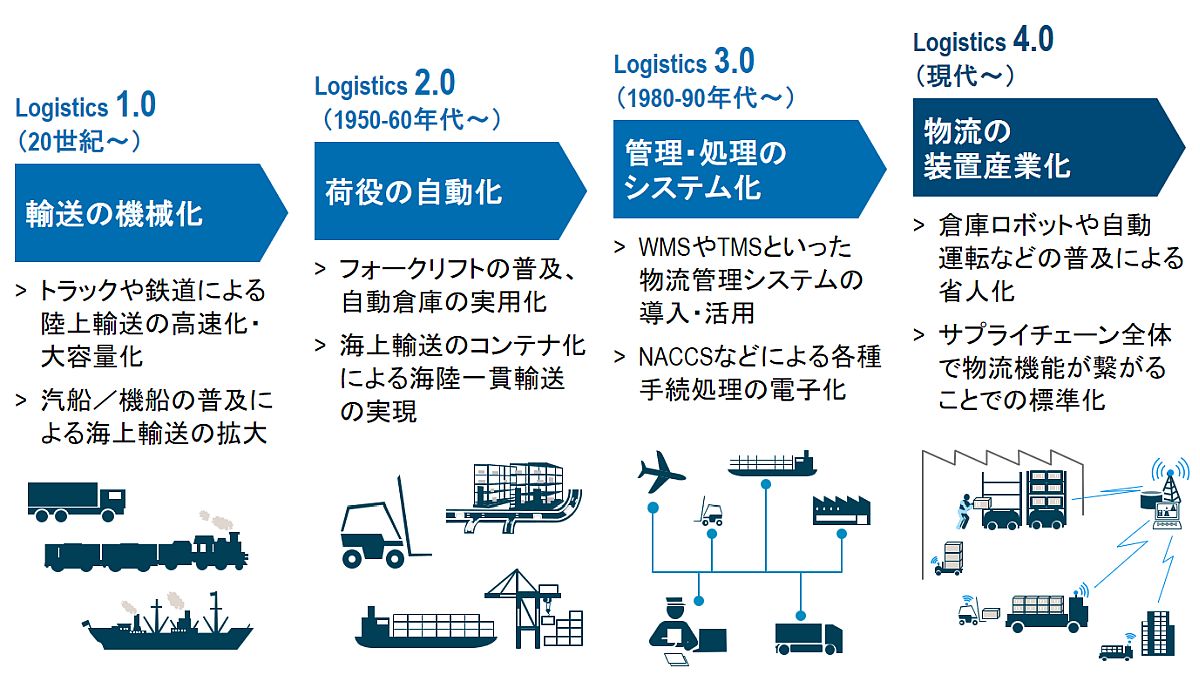

ロジスティクス4.0とは、現在まさに進行しているロジスティクス、物流における史上4度目の大きなイノベーションです。物量が増加し、物流ニーズが高度化している反面、物流の担い手となる労働力はこれから逆に減少してしまうという状況を、物流ロボットやAI、IoTといったテクノロジーを活用して省人化し、効率的に運営できるようになる、労働集約型から装置産業型に転換する、というイノベーションがロジスティクス4.0です。これは、ひとつ前のパート「なぜ今、物流ロボットへの期待が大きいのか。物流ロボットにはどんなメリットがあるのか」で説明してきました内容とほぼ同様の内容であることがおわかりいただけるかと思います。

物流における大きなイノベーションの変遷。4度目のイノベーションがロジスティクス4.0

出展:MONOist

物流ロボットにはどのような種類があるか

ここでは、物流ロボットにはどのような種類があるか紹介します。ちょっと写真が小さくなってしまって見にくいかもしれないのですが(もし小さければ拡大してご覧ください🙇♂️)、物流業務の流れと、それぞれの業務付近で活用される物流ロボットを一枚にまとめてみました。倉庫内のロボットを中心に、配送用のロボットと、そして、ヒューマノイドロボット🤖にまで言及しています

この後、それぞれを簡単に紹介していきます。

デバンニングロボット

コンテナに積み込まれたケース(段ボールなど)を自動で荷下ろしするロボットです。

デバンニングロボット「Vambo」

出展:川崎重工

自動フォークリフト

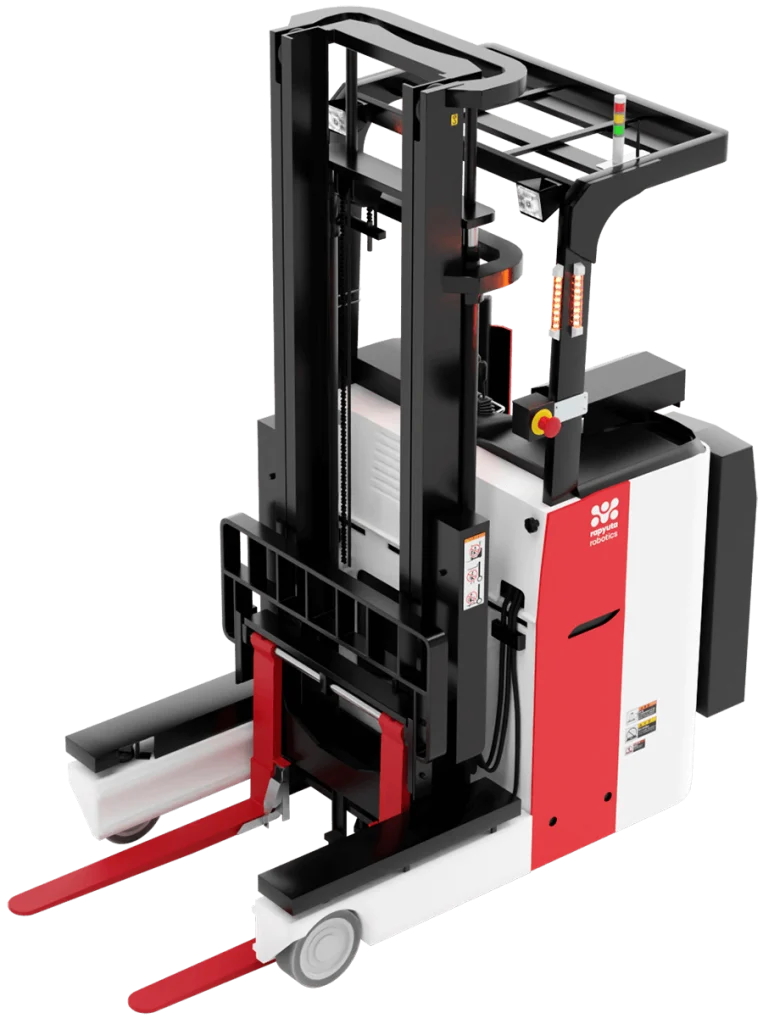

ロボットの制御によりフォークリフトを自動で運転します。ロケーション間のパレットの移動や、パレットラックやネステナーからのパレットの出し入れが可能になっています。

自動フォークリフト

出展:ラピュタロボティクス

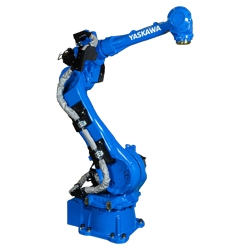

パレタイズ/デパレタイズロボット

ケース(段ボールなど)やコンテナをパレットに積む(パレタイズ)、もしくはパレットから下ろす(デパレタイズ)ためのロボットです。アーム型と、そうでない形状のものがあります。

パレタイズロボット

出展:安川電機

搬送ロボット

ロケーション間を自動で移動して荷物を搬送するロボットです。パレットを載せて運ぶもの、カゴ台車をけん引するもの、台車のような形状のものなど、様々なタイプがあります。従来は人が行っていた作業を単純にロボットに置き換えて省力化できるため、物流ロボットの活用方法として早い段階から普及しています。

カゴ車搬送ロボット

出展:オカムラ

パレットシャトル

パレット保管の自動倉庫システムで、シャトル台車が上下左右の4方向に自在に動いてパレットを移動させます。この特徴を表して、英語ではfour-way shuttleと表記されています。業務効率の高さと高密度保管が特徴です。また、シャトル台車を1台ずつメンテナンスしたり入れ替えたりできるため、スタッカークレーン式と比較して運用が安定しやすいとされています。

パレットシャトル

出典:Quantumlytix

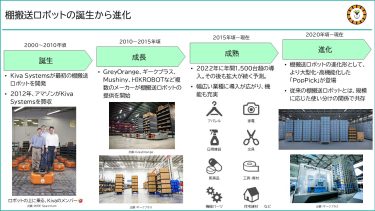

棚搬送ロボット

繰り返しになってしまいますが、物流ロボットがブレイクしたきっかけがこの、AmazonのKivaのような棚搬送ロボットだと筆者は思っています。ロボットが作業場所まで棚を運んでくるので、作業者が歩行する必要がなくなる、GTP(Goods To Person)方式が実現されます。

棚搬送ロボット

出展:Geek+

棚搬送ロボットについてはこちらの記事で徹底解説しています。ぜひあわせてご覧ください。

棚搬送ロボットは、倉庫業務を自動化する物流ロボットの走りであり、この10年ほどの間に物流ロボットの利用が広がって、様々な新しいソリューションも登場してきた、そのトレンドの源流になるものと考えています。 出展:ギークプラス ですが、源[…]

ピッキングアシストAMR

人とロボットが協調する、半自動化のソリューションがピッキングアシストAMRです。ロボットがピッキング対象となる棚まで自動的に移動して待機します。作業者は待機しているロボットの所に行って、その目の前の棚から荷物をピッキングし、ロボットに載せられたコンテナに投入し、そしてまた次のロボットの所に移動して・・・というような流れで業務が進みます。全く歩かないわけではないですが歩行距離は大きく削減され、また手ぶらでよく、商品を探す手間や判断も必要ありません。

他の大規模なロボットソリューションと比較して、相対的に小さなコストで導入できるという特徴もあります。

ピッキングアシストAMRを活用している物流現場

出展:ラピュタロボティクス

ピッキングアシストAMRについては、そのメリットを特集した以下の記事も合わせてご覧ください。

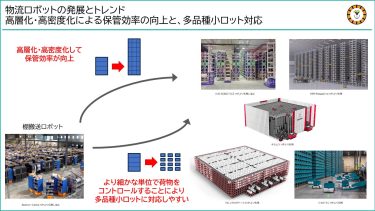

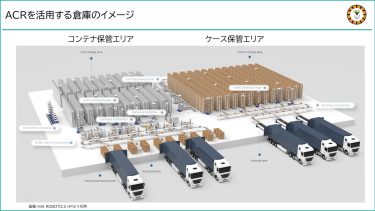

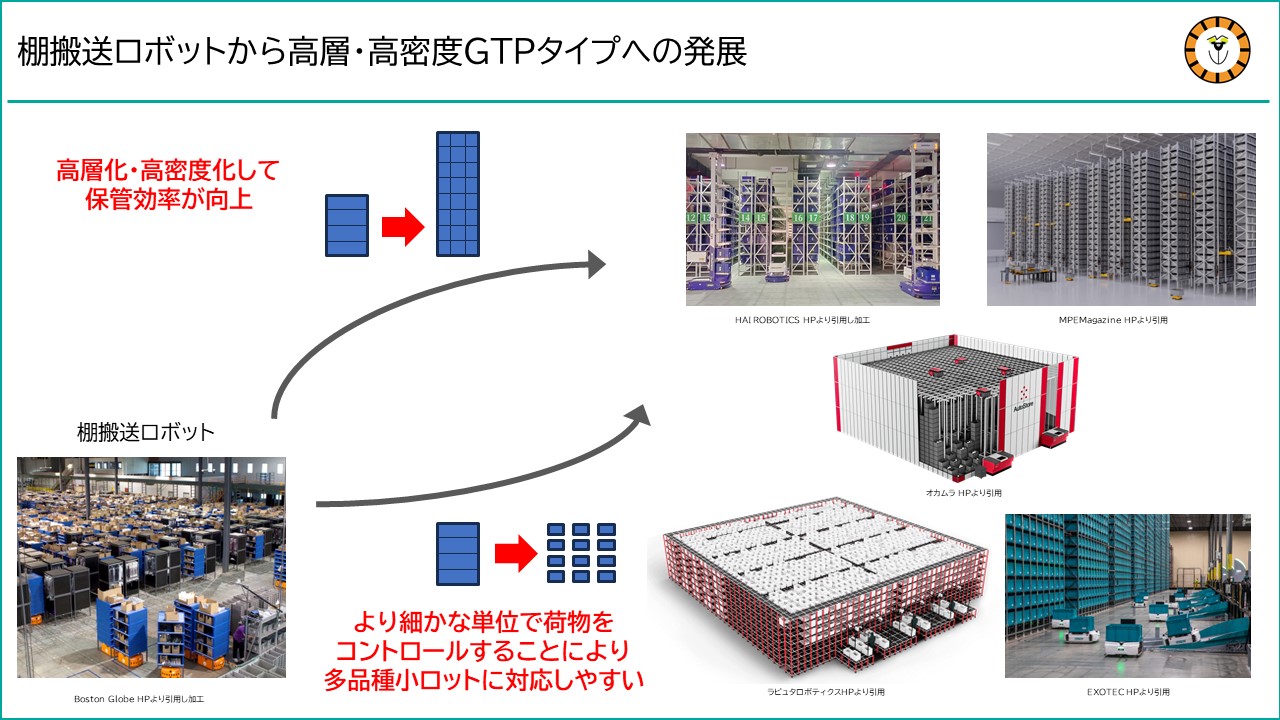

高層・高密度GTP

棚搬送ロボットを源流として、そこから発展したものがこの高層&高密度GTPだと筆者は考えています。高層のラックに荷物を高密度保管して高い保管効率を実現しています。また、コンテナくらいのサイズでより緻密に荷物をコントロールすることで、多品種小ロットの物流に適応できるようになっています。

Autostoreがこの先駆けでしたが、現在はACRや、SkypodやALPHABOTのようなタイプ、また自動倉庫ライクなものなど、様々なタイプが登場しています。

このタイプのロボットが増加していることは、別記事にて物流ロボットのトレンドとして詳しく紹介しています。ぜひこちらもご覧ください。

トラロジが特に注力しているテーマのひとつである物流ロボットについて、今回はここ数年で特に顕著になっている2つのトレンドをわかりやすく整理してお伝えしたいと思います。 トレンドのひとつは、物流ロボットが高層化し、また高密度に荷物を保管するこ[…]

ピースピッキングロボット

その名の通り、荷物をピース単位でひとつひとつ取得することができる、アーム型のロボットです。高精度の画像認識で物の特性を見極めて、適切な方法で取ったり置いたりすることができます。

ピースピッキングロボット

出展:mujin

ロボットアームの代表的なメーカーであるMujinのホームページでは、例えば以下の画像のアイテムには全て対応することができるとされていました。

ピースピッキングロボットでピック可能なアイテムのバラエティ

出展:mujin

出展:mujin

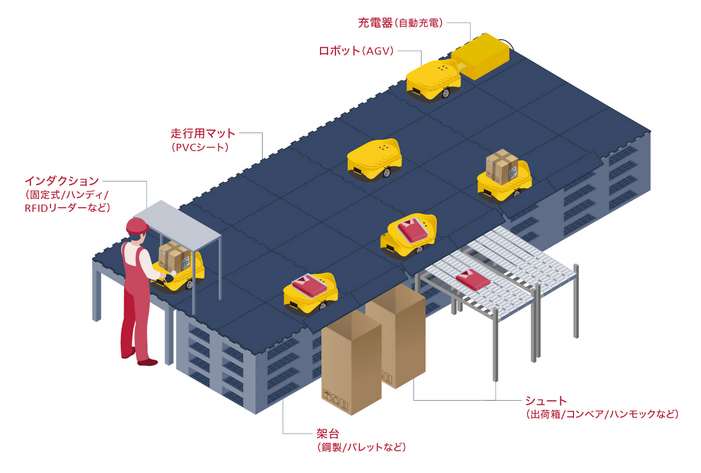

仕分けロボット🤓

上部がトレイ状になっている小型のロボットです。トレイに荷物を置くと、ロボットがその仕分け先まで荷物を搬送して仕分けを完了します。比較的に小さな投資で導入することができて、シンプルで柔軟な仕組みですぐに省力化の効果を得られることから、沢山の現場で活用されるヒット商品になっています。

仕分けロボットt-Sort🤓

t-Sortの利用イメージ

出展:プラスオートメーション

ヒューマノイドロボット🤖

筆者は元々、ロボットというとガンダムやパトレイバー、スターウォーズに出てくるC3POのような人型のイメージがありました。多くの人がそうかもしれません。それが、いい大人になって、様々な物流ロボットに触れてもいる内にいつの間にか、人じゃなく車両っぽい型だったりアーム型だったりがロボットの主流で、人型はまだ夢っぽいな、と思い込むようになっていました。

ところが・・・私にとってのきっかけは(Kiva型で物流ロボットをよく認識したのに続いて)またAmazonでした。Amazonが2023年、物流倉庫内で人型のロボット(Agility Roboticsが開発した「Digit」)が稼働する様子を発表しました。そこでは、人型ロボットが箱を掴んで持ち運んだり、また、転んでしまっても自力で起き上がったりする様子が紹介されていました。人型ロボットがまさに人の代わりに作業してくれることが現実に近づきつつあるようです😲

人ならではの柔軟な動作が特徴になるのではないでしょうか。例えば、段差があっても乗り越えて歩行できる、とか。ハンド(手)部分の性能も徐々に高くなってきており、いずれ本当の人間の手のようにピースピッキングもこなすようになるだろうと言われています。

Amazonで稼働する人型ロボット「Digit」

出展:Geek Wire

ヒューマノイドロボットの関連動画

配送ロボット

物流における人手不足の中でも最も深刻と思われる、ラストワンマイルの宅配を代替するロボットです。他にも、フードデリバリーや買い物代行、また、セキュリティー関連として見回りなどの活用方法が期待されています。

配送ロボット

出展:経済産業省

経済産業省が宅配ロボット利用の制度整備を進めており、一定の条件(※)を満たせば2023年4月から公道での利用が可能になっています。

※次の3つが条件

・安全基準を満たすこと

・都道府県公安委員会に届出をすること

・ロボットデリバリー協会が定めたガイドラインに基づいてサービス提供すること

2022年から、東京都中央区佃・月島・勝どきエリアでZMPの宅配ロボット「デリロ」を使った実証実験が行われています。スーパーマーケットやファーストフード店の商品をネットで注文し、宅配ロボットで運んで受け取ることができます。

ロボットについてのより詳しい記事の紹介

この記事では簡単な紹介に留めていますが、各ロボットについてのより詳しい説明や、代表的なソリューションの紹介については以下の各記事も合わせてご覧ください。今後もっと記事を充実させていきます。

入荷業務で活用されるロボットについてはこちら

最新の更新内容:2025年7月 XYZ RoboticsのデバンニングロボットRockyOneを追記しました。 ------------------- 物流領域でもDXというキーワードを目にする機会が非常に多くなりました。DX推進を[…]

保管~出荷業務で活用されるロボットについてはこちら

[最新の更新内容]ソリューションの比較表を更新しました。 -------------------------------------------------------------- 前回の記事では物流ロボットの内、入荷(デバン[…]

棚搬送ロボット特集はこちら

棚搬送ロボットは、倉庫業務を自動化する物流ロボットの走りであり、この10年ほどの間に物流ロボットの利用が広がって、様々な新しいソリューションも登場してきた、そのトレンドの源流になるものと考えています。 出展:ギークプラス ですが、源[…]

ピッキングアシストAMR特集はこちら

トラロジでは、物流DXで注目されるソリューションのひとつである物流ロボットについて様々取り上げています。今回は物流ロボットの一種である「ピッキングアシストAMR」を特集する記事です。他のロボットソリューションと比較してより小さな投資で、生産[…]

高層・高密度GTP全般のトレンドを紹介する記事はこちら

トラロジが特に注力しているテーマのひとつである物流ロボットについて、今回はここ数年で特に顕著になっている2つのトレンドをわかりやすく整理してお伝えしたいと思います。 トレンドのひとつは、物流ロボットが高層化し、また高密度に荷物を保管するこ[…]

高層・高密度GTPの一種であるACRの特集はこちら

トラロジでは、物流倉庫で利用される最新のロボットに大注目して独自に情報収集しています。今回は、ACRという物流ロボットについての特集です。保管・出荷の領域で高い生産性と保管効率を両立する、新しいタイプの物流ロボットとして期待の高いものです。[…]

仕分けロボットの特集はこちら

今回は物流倉庫における仕分け業務の自動化について深く考察していきたいと思います。倉庫を歩き回って行うピッキング作業ほどわかりやすい印象ではないかもしれませんが、仕分けも実はかなり作業負担が大きく、ミスが発生しやすく、そして属人的になりがちな[…]

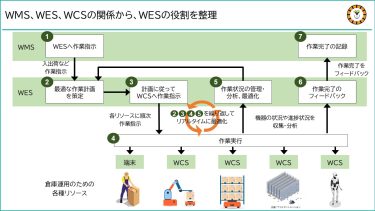

物流ロボットに関連するシステム

物流ロボットに関連するシステムについても簡単に触れておきたいと思います(詳しくはまた別の記事で掘り下げて紹介します)。WMS、WCS、WESの3つを説明します。

WMSとは

WMSはWarehouse Management Systemの略称で、日本語では倉庫管理システムです。こちらは多くの方がよくご存知のものだと思います。

荷物の入出荷を指示し、その入出荷の履歴および在庫に関する情報を管理するシステムです。

WCSとは

WCSはWarehouse Control Systemの略称で、日本語では倉庫制御システムです。

物流ロボットを含め、物流倉庫に導入されている機器に指示を行いその動作や流れを制御することが役割です。特に物流ロボット用のものについてRCS(Robot Control System)と呼ばれることもあります。

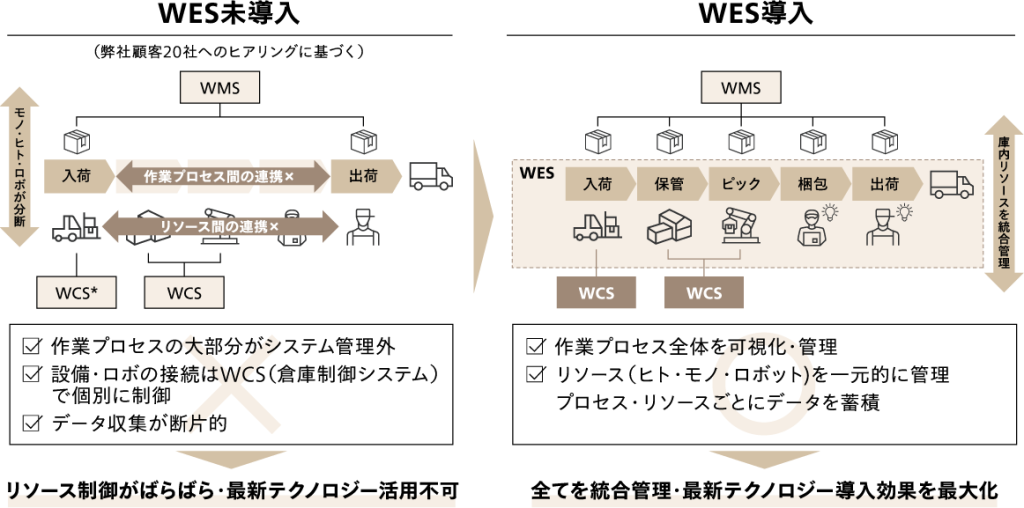

WESとは

WESはWarehouse Execution Systemの略称で、日本語では倉庫運用管理システムもしくは倉庫実行システムです。

WMSから出された業務指示に基づいて、(異なるWCSで制御された)複数の機器および作業者が適切に連携して動くよう、管理およびコントロールする役割を担います。機器の稼働状況や業務の進捗状況を可視化して、その結果に基づいてAIにより機器や作業者の最適な配置や稼働スケジュールを策定します。

WESがある場合と無い場合を比較した下図が、そのメリットも、またWMS、WCSとの関係もよく表しているので紹介します。WESがあってこそ各機器やシステムを連携して上手く使いこなすことができるとわかります。

WESの有無による違い

出展:ABeam Consulting

出展:ABeam Consulting

WESは、他の呼び方として、(複数のWCSを統合してコントロールする役割を指して)統合WCSとされたり、RMS(Robot Management System)とされたりすることもあります。

WESについてはこちらの記事も合わせてご覧ください。機能解説、メリットの紹介、主要なベンダの紹介など重要な論点を網羅しています。

人手不足の解消や、ECの拡大等を背景により複雑化する倉庫業務に対応するため、倉庫自動化に本格的に取り組む物流事業者や荷主企業がますます増えています。倉庫自動化を実現するソリューションである物流ロボットやマテハンシステムのバラエティーも豊富に[…]

物流ロボット活用の普及に向けた「標準化」推進の状況

物流ロボットの導入が進む中で生まれてきた課題認識

物流ロボットの導入事例が増えるにつれて、次のような課題認識が共有されるようになっています。

①ユーザ毎の個別カスタマイズが多い

同じロボットを異なるユーザが使う場合、ユーザ毎に要望が大きく異なるため、ベンダ側(ロボットメーカーやインテグレーター)はそれらの要望に個別に対応し、カスタマイズを行います。最終的に要望を満たすことはできますが、ベンダは同じロボットで様々なユーザの要望に対応しなければならず、基本スペックを高めに設定しなければならなくなり、さらにカスタマイズの工数も大きいため、どうしても導入コストが高くなってしまいます。

②ロボット間の連携準備ができていない

あるユーザが異なるメーカーのロボットを組み合わせて使う場合に、ロボット間で相互に連携する準備があらかじめされておらず(受け渡しするデータの内容や形式が揃っていない、物理的な制御の連携が準備されていない、など)、その部分の要件定義やシステム開発に大きなコストがかかります。

いずれも導入コストに大きく跳ね返るものであり、ロボット導入のハードルを高くしてしまいます。ロボット活用の初期段階では、実際に使って試して、より上手く使えるよう改善を重ねて行かなければなりませんので、個別対応が増えてこのような状況になることはやむを得ない経緯であったとは思われます。

課題解消のために、「標準化」に向けた取り組みがスタート

課題①については、次のような標準化が検討・推進されています。

・荷姿(パレットやコンテナ、ケースなど)についてそのサイズや強度を標準化する

・ロボットの使い方(業務プロセスやパターン)を標準化する

課題②についても、複数のロボットやマテハンの連携を司る、上位システムとのインタフェース(情報や指示をやり取りするための形式や手順)を標準化する、という検討が進められています。

これらはいずれも、「ロボット革命・産業IoTイニシアティブ評議会(RRI Robot Revolution & Industrial IoT Initiative)」(※)の、物流倉庫をテーマとする分科会の中で検討されています。この活動は物流倉庫のロボフレ化(ロボットフレンドリー化)、物流倉庫の自動化を目指して2021年から始まったばかりです。標準化のために必要と考えられる施策はまだまだありますので、今後も活動が継続されます。

※RRIは、2015年に日本経済再生本部が決定した「ロボット新戦略」に掲げられた「ロボット革命」を推進するために民間主導で設立された組織的プラットフォーム。

WESと物流ロボットの標準化について

なお、物流ロボットに関連するシステムのパートで紹介したWESは、課題②への対応を積み重ねた実績をソリューションとして発展させたものだと思われます。WESを提供するベンダは、WESを利用することでより効率的に、有効に物流ロボットを使いこなすことができると主張しています。その中に標準化というトーンはあまり見られないように感じますが、いずれWESと標準化は近いトピックスになっていくのではないかと思います。

ロボットメーカーが技術情報をオープンにしている例

関連する面白い動きとして、LexxPlussは「Open Source Industrial Roboticsプログラム」と称して、パートナー企業には同社のロボット等の技術情報を無償公開しています。技術情報をオープンにすることは、競争力を失うことにはならず、むしろ、カスタマイズや他ソリューションとの連携が簡単になって、活用が広がるはず、どうぞ見てください、使ってください、繋げてください、というスタンスです。

LexxPlusが公開するとしている情報

出展:LexxPlussのプレスリリース

出展:LexxPlussのプレスリリース

物流ロボットの導入方式 買い切りor RaaS

物流ロボットの導入方式として最も一般的なのは、買い切り型でユーザ企業自身の資産にする形式です。その代替案として普及しているのがロボットを買うのではなくサービスとしてレンタルする、サブスクリプション形式での導入方法で、RaaS(Robotics as a Service)と呼ばれます。RaaSには次のようなメリットがあります。

・初期費用の負担を大きく軽減することができる。(最初に一定の導入費用が発生するものと、初期費用ゼロのものとがある)

・システム利用や保守・メンテナンスも包括した毎月の定額料金を支払うだけでよいので費用対効果を明確にしやすい。

・ビジネス規模や物量の変化に応じて、必要な時期に必要なだけを柔軟に利用しやすくなる。

仕分けロボットや搬送ロボット、ピッキングアシストAMRといった比較的ライトに活用し始められる(どのユーザでも同じような使い方になりカスタマイズが少ない、環境構築にかかる工事等の労力が小さく期間も短い)タイプからRaaSでの導入が普及しています。今後はおそらく、より規模の大きなソリューションにもRaaSの適用が広がると思われます。

物流ロボットの導入に活用できる補助金

物流ロボットの導入による倉庫自動化や物流DXの推進は、将来的な人手不足への対策として非常に重要であるため、経済産業省や国土交通省などが管轄する補助金が充実してきています。例えば、2025年時点での省力化投資補助金(一般型)は、物流ロボットや物流システムの導入費用に対して、その3分の1から3分の2の金額、最大で1億円までが補助されます(補助率や補助の上限額は会社の規模等の条件によって異なります)。物流施設におけるDX推進実証事業は、その名の通り物流DXを対象とした補助金です。入庫・庫内・出荷作業など、幅広い範囲が対象とされており、補助上限は~5,500万円、補助率は1/2です。大企業でも活用することができます。

倉庫自動化や物流DXのためにはまとまった投資が必要で、それがハードルになっている面もあるため、補助金はぜひ有効活用して上手く進めたいものです。補助金についてはこちらの記事で詳しく解説しているのでぜひご一読ください。

この記事は、倉庫や物流の自動化に取り組む企業向けに補助金取得支援や営業支援サービスを手掛ける「株式会社エングン」と、物流×トランスフォーメーションに特化したメディア「トラロジ」が共同で作成しています。 株式会社エングンのホーム[…]

物流ロボットの導入方法

物流ロボット導入の実務

物流ロボットの導入は、例えば下図のような流れで進めます。これは倉庫内で利用する物流ロボットの、特にユーザ目線での進め方を重視した内容になっています。ベンダ側ですと逆に、要件定義を受けてからが本番というようになります。

.jpg)

ユーザ側として特に重要なのは、現状をよく分析し、どの商品群や作業工程を物流ロボットの適用対象とするのか(物流ロボットの特性や能力によくフィットするのはどこか)、物量のキャパシティーは閑散期から繁忙期の間のどこに合わせるのか、しっかりと見極めることです。物量の繁閑差が大きかったり、商品の入れ替わりが早かったりするほど、物流ロボットを適用するかどうかの判断が難しくなります。安全を期して、まずは小さな規模からスタートして、その手応えを以て将来的に拡大を検討するのもやり方のひとつでしょう。ユーザとして何を実現したいか、どのような状態を達成したいか、その全てを具体化し盛り込む、最も重要なフェーズが要件定義です。要件定義の精度が、物流ロボット導入の正否を大きく左右します。要件定義から(ユーザの業務に詳しいわけではない)ベンダに作業を任せてしまって、後になって漏れが見つかったり、事前の想定と異なる状況が判明して導入効果が十分に得られなかったりするのは、非常によくある失敗です。これはぜひ避けたいものです。

物流ロボットの、今後の展望や課題を(無責任に🤓)予想

物流ロボット活用の裾野が広がる

市場規模が毎年20~30%くらい成長すると予測されているように、物流ロボットの活用が広がっていくことは間違いありません。導入事例を十分に重ねたソリューションが増えて、ベストプラクティスが共有され、よりこなれた導入ができるようになっていくと思われます。そうすると、それほど規模の大きくないユーザでも上手く物流ロボットを使いこなせるようになっていくという期待があります。

更なる進化に期待

棚搬送ロボットに続いて、高層・高密度保管と荷物の緻密なコントロールに優れたGTPソリューションが出てきたように、今後も物流ロボットの進化は続くでしょう。ソリューションの規模という意味では、より大規模な(例えばもっと高層化するような)ものも、逆にもっと小さな規模でも活用しやすいものも、両方とも増えてくるのではないかと思います。

複数のロボットやマテハンの連携も、標準化の推進やWES、WCSの高度化によってより簡単に実現できるようになるでしょう。

また、荷姿がバラの物を更に正確に扱えるよう、ロボットのハンドと画像認識が進化すれば、これは相当なインパクトになります。ヒューマノイドロボットにその機能が備われば、まさに人の代替になってしまいますね🤩

エンジニアや、ユーザ側の高度人材の育成が課題

物流現場の人手不足を解消することを期待される物流ロボットですが、その導入現場ではまた別の種類の人手不足が叫ばれています。ロボットのニーズは増加していますが、その導入を担うエンジニアの数が、絶対的に不足している状況です。また、導入後のメンテナンスを担う人材も同様に不足しています。

そしてユーザ側でも、物流ロボット等のテクノロジーを使いこなして変革を推進していくための、いわゆる高度人材の確保が重要になります。物流業界では待遇面も含めてこういった人材を確保しづらく、また内部で育成するノウハウも十分には整っていないため、おそらくは人材不足になってしまうと思います。

こういった人材の確保と育成のために、企業個別に努力することはもちろんですが、加えて、企業をまたいだ研究活動やナレッジシェアの機会の確保、その運営母体となる協会や委員会等の設置、資格制度の整備、そのための教育コンテンツの充実、また産学官連携の取り組みなどが必須になってくると思われます。

物流ロボットについて重要な論点をできるだけ網羅しよう!と思って書いていたらすっかり長くなってしまいました😅物流ロボットに関心をお持ちの方に参考にしていただけたり、ロボットに関連する情報の体系的な整理として参照していただいたりと、何かしらのお役に立たせていただれば幸いです🙇♂️今後もより情報を充実させていきますのでよろしくお願いいたします🐅🐅🐅

-375x211.jpg)