棚搬送ロボットは、倉庫業務を自動化する物流ロボットの走りであり、この10年ほどの間に物流ロボットの利用が広がって、様々な新しいソリューションも登場してきた、そのトレンドの源流になるものと考えています。

出展:ギークプラス

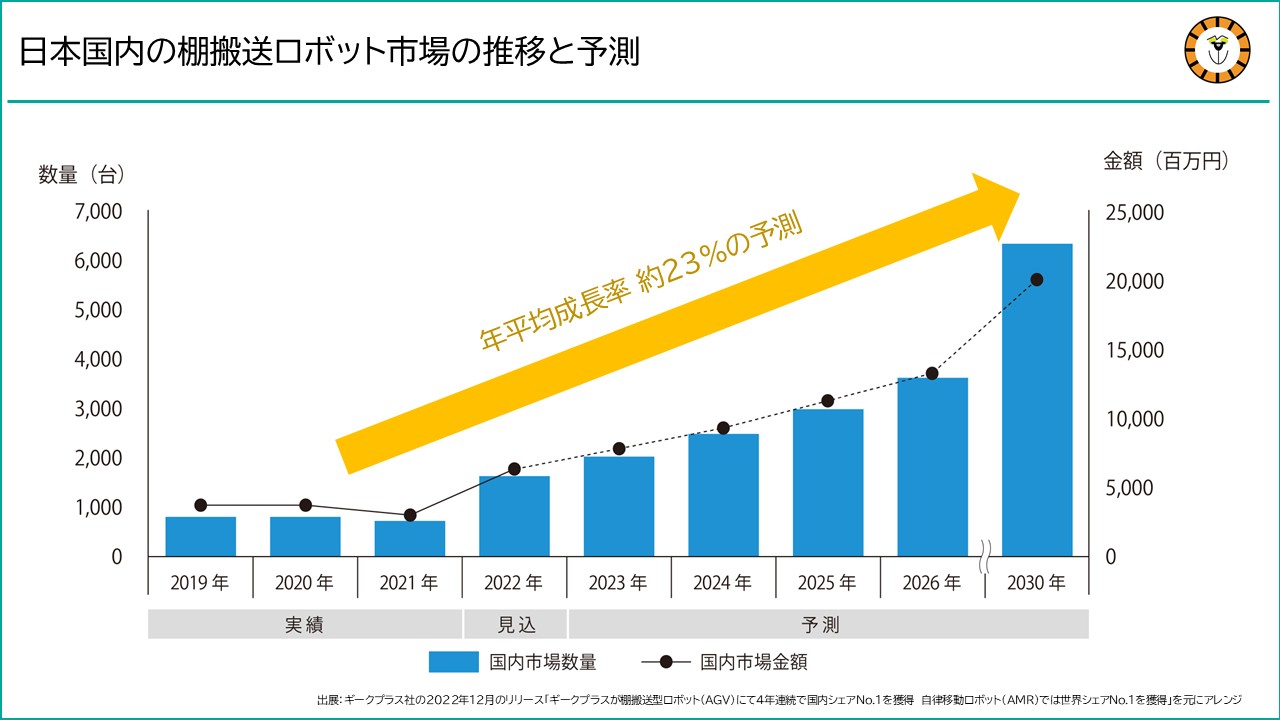

ですが、源流=古い、というわけではありません。先進的な物流の仕組みを強みとするアマゾンでは、現在もHercules(ヘラクレス)、Proteus(プロテウス)と呼ばれる棚搬送ロボットが利用されています。日本国内での棚搬送ロボット市場は、新型コロナウイルスの影響を受けた2020年、2021年頃はやや停滞感があったものの、2022年には再び急拡大しており、以降も順調に推移して、2030年頃には年間で6,000台を超えると予測されています。2020年と比較して約9倍の規模で、CAGR(年平均成長率)は約23%になります。現在も発展を続けている有力な市場であり、ソリューションだと言えます。

新しい、特に大型・高層型の物流ロボットの登場が目立つ今、棚搬送ロボットの価値やその位置付けをあらためて見つめ直すべく特集してお届けします。

棚搬送ロボットを含む、物流ロボット全般について、その市場動向や代表的な種類、関連する情報システム、そして導入方法やその課題まで網羅した「物流ロボット完全ガイド」も合わせてご覧ください。

【最新の更新内容】2025年8月 倉庫自動化や物流DXに活用できる補助金の情報を追記しました。 ----------------------------------------- この記事では、物流ロボットとは何か、そしてその最[…]

- 1 棚搬送ロボットとは

- 2 棚搬送ロボットの誕生から進化

- 3 棚搬送ロボットの主要なメーカーおよびソリューション

- 4 棚搬送ロボットの代表的な導入事例

- 5 棚搬送ロボットを活用するポイント

- 6 棚搬送ロボットの進化形「PopPick」

- 7 棚搬送ロボットと高層・高密度GTPソリューションの比較

棚搬送ロボットとは

従来、ピッキング作業者は、荷物が保管された棚まで歩いて移動し、そこで荷物をピッキングして、検品や梱包を行う作業場までまた歩いて戻っていました。これに対して、棚搬送ロボットを利用すれば、ロボットが棚の下に潜り、棚を持ち上げて作業者の所まで搬送するため、作業者は移動することなくその棚から荷物をピッキングすることができます。この、荷物が作業者の方へ移動する方式のことを、GTP(Goods To Person)方式と呼びます。

棚搬送ロボットは他に、「棚搬送AGV」と記載されることも多いかと思います。AGV(Automatic Guided Vehicle)は、ロボットが走行する方式の一種で、なんらかのガイド(例えば床や壁に張ったシール、レーザーなど)でロボットを誘導して動かします。他にAMR(Autonomous Mobile Robot)という、ロボットが自律的に走行する方式などもあり、実際にアマゾンの棚搬送ロボット「Proteus」はAMRを採用しています。棚搬送AGVというと狭い範囲を指してしまうため、ここでは棚搬送ロボットとしています。

方式とは.jpg)

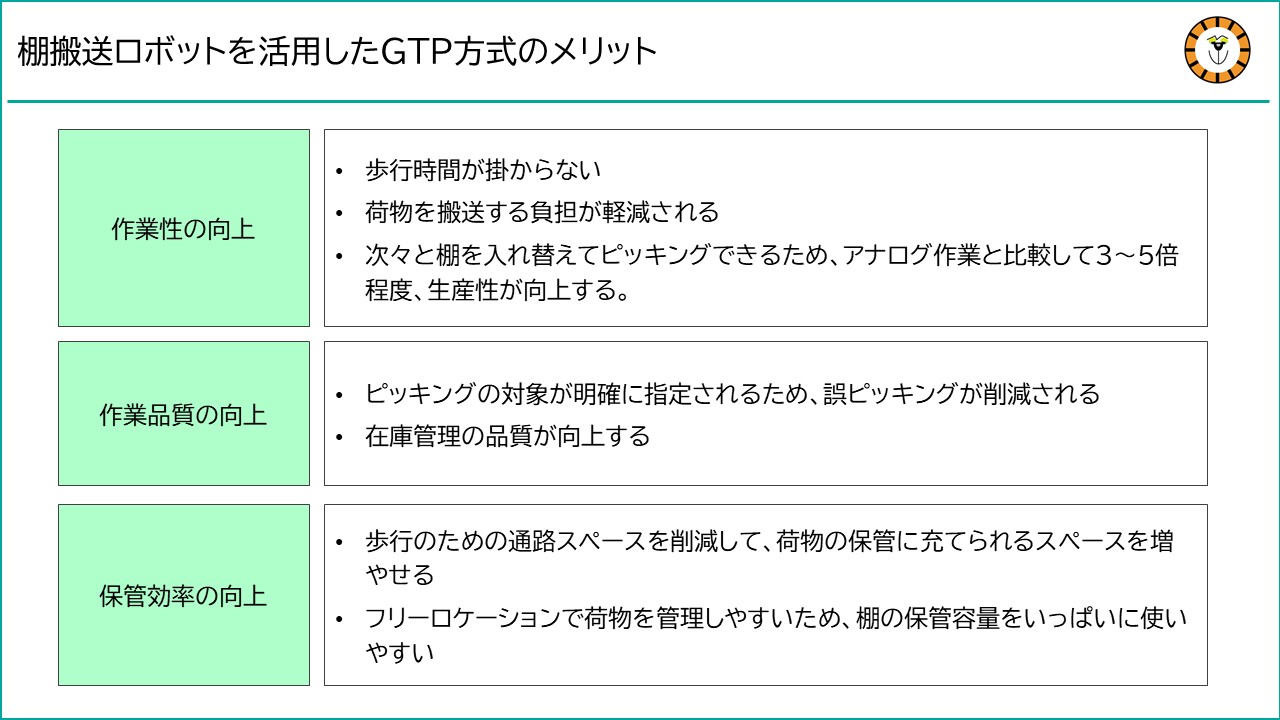

GTP方式のメリット

棚搬送ロボットを利用したGTP方式には次のようなメリットがあります。

【作業性の向上】

・歩行時間が掛からない

・荷物を搬送する負担が軽減される

・次々と棚を入れ替えてピッキングできるため、アナログ作業と比較して3~5倍程度、生産性が向上する(※)。

※アナログ作業のピッキング効率が50~100ピース/人時として、棚搬送ロボットを活用することで150~250ピース/人時程度まで生産性が向上すると期待される。

【作業品質の向上】

・ピッキングの対象が明確に指定されるため、誤ピッキングが削減される

・在庫管理の品質が向上する

【保管効率の向上】

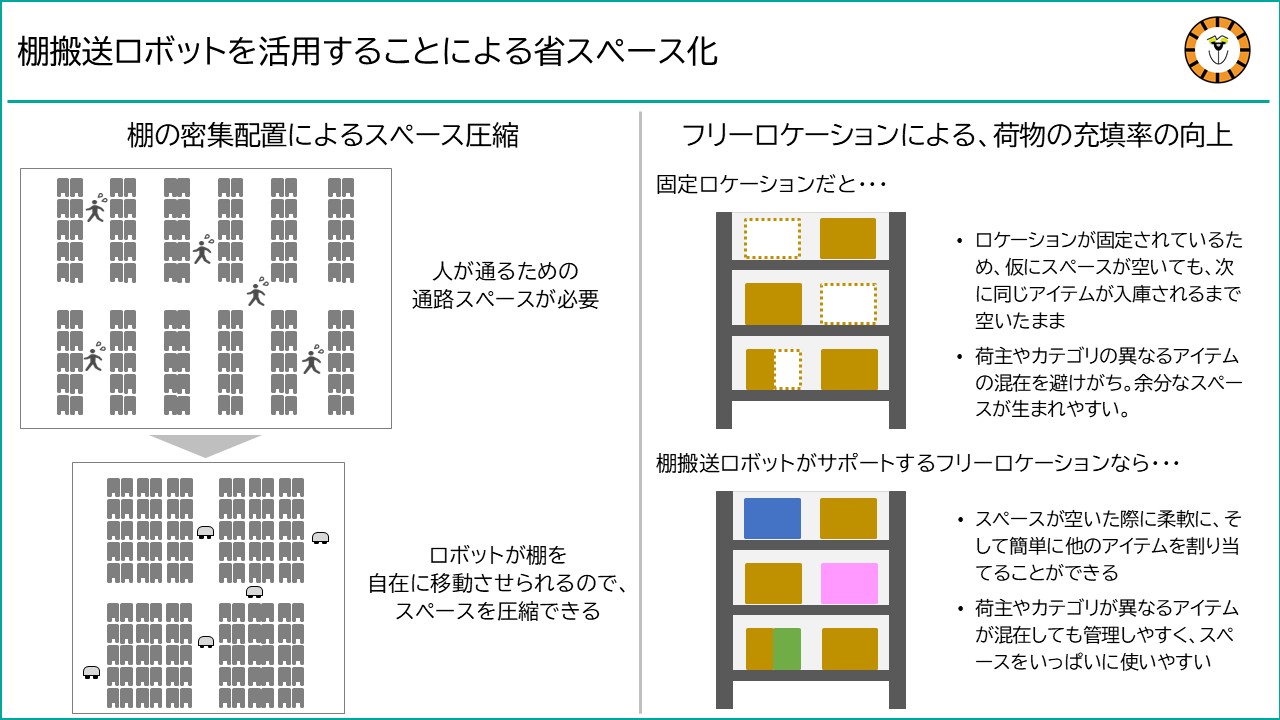

・歩行のための通路スペースを削減して、荷物の保管に充てられるスペースを増やせる

・フリーロケーションで荷物を管理しやすいため、棚の保管容量をいっぱいに使いやすい

棚搬送ロボットの誕生から進化

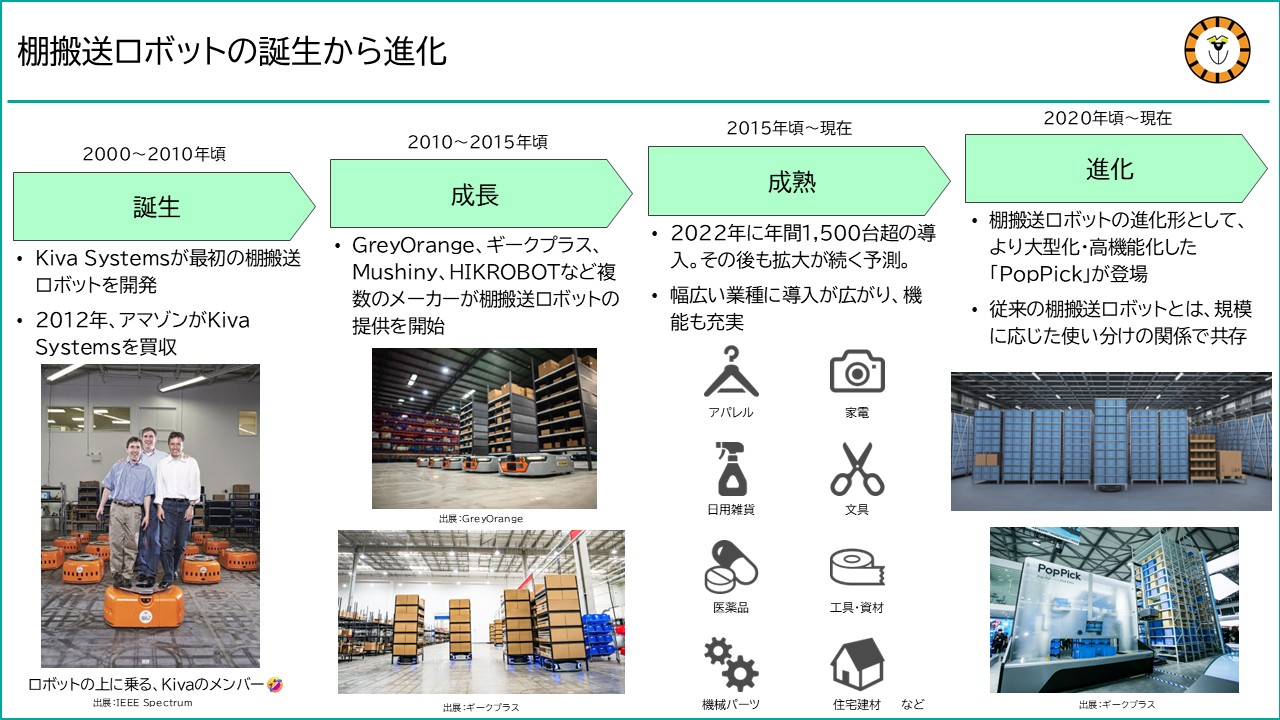

2000年頃に棚搬送ロボットが誕生してから、現在まで成長・成熟し、そして進化してきた経緯をまとめました。

【誕生】棚搬送ロボットはKiva Systems(アマゾン)が最初に開発

棚搬送ロボットを最初に開発したのはアメリカのKiva Systemsです。2003年頃から研究を開始し、約10年かけて市場に認知され利用が広まり始めた後、2012年に7億7500万ドルでアマゾンに買収されました。

Amazonの倉庫で利用されていた棚搬送ロボット

出展:IEEE Spectrum

筆者は当時まだ物流業界に深くは関わっていなかったのですが、棚搬送ロボットの登場は破壊的なイノベーションの好例としてHarvard Business Reviewにも紹介されており、その内容をとても興味深く読んだことをよく覚えています。「Kiva the Disrupter」という2012年の記事が今でも読めるようです。

その後、社名をAmazon Roboticsに変更して、アマゾンで利用されるロボット等の開発を続けています。

【成長】GreyOrange、ギークプラスなど複数のメーカーが誕生

その後、棚搬送ロボットを提供するソリューション企業が複数誕生しました。GreyOrange(インド、現在は米国本社)、Geekplus(ギークプラス)(中国)、Mushiny(中国)、HIKROBOT(中国)、日立インダストリアルプロダクツなどが特によく知られているかと思います。

【成熟】導入事例を重ねてソリューションが成熟

導入事例の拡大

日本でも2010年代後半頃から棚搬送ロボットの導入事例が増えて、この記事の冒頭でも触れた通り、新型コロナウイルスの影響下で一時的に停滞したものの、2022年には年間の導入台数が1,500台以上という規模まで拡大しました。その後も順調に拡大が続き、2030年には年間の導入台数が6,000台を超えると予測されています。

幅広い業種に適応

棚搬送ロボットはアパレル、電化製品、日用雑貨、医薬品、工具・資材、機械パーツ、住宅建材などなど、幅広い業種で導入され、活用されるようになっています。

導入事例での経験を反映した、機能の進化

多数の、そして多様な導入事例を通して、棚搬送ロボットの各ソリューションは様々なカスタマイズを積み重ね、それらの内、汎用性が高い(=その後の他ユーザーにも役立つ)と考えられるものは、標準機能として組み込むよう機能を充実させ続けています。これにより、ソリューションが誕生した当初と比較して、より高い生産性と保管効率を、より少額の投資で実現できるようになっています。

ハード面も進化

当初は搬送できる棚の高さが2メートル少々ほどでしたが、各メーカーは改良を重ねており、新しい機種では3メートル近い高さの棚に対応しています。

ロボットの動作も、より速く、よりスムーズに改善されています。

【進化】棚搬送ロボットの進化形「PopPick」の登場

棚搬送ロボットのベンダーとしてリーダーと言えるギークプラスが、その進化形として「PopPick」の提供も開始しています。より大型の棚搬送ロボットと言えるソリューションで、通常の棚搬送ロボットと比較して、保管効率が最大で40%大きくなり、ピッキング効率は約2倍になる、という高いパフォーマンスが期待されます。

アスクルに導入されているPopPick

出展:アスクル

現時点ではPopPickは、棚搬送ロボットをリプレイスするものではなく、倉庫現場の広さや取り扱い荷物の内容、また投資予算の多寡に応じて使い分けるもの、と位置付けられています。この点については、本記事の後半で詳しく説明しています。

棚搬送ロボットの主要なメーカーおよびソリューション

棚搬送ロボットを提供する主要なメーカーとそのソリューションについて紹介します。

ギークプラス(Geekplus)

ギークプラスの概要

ギークプラスは2015年に中国で創業したロボットメーカーです。2017年に、中国ギークプラスと日本資本とのジョイントベンチャーとして日本法人である株式会社ギークプラスが設立されました。

日本国内では2018年から、最新の統計が出ている2022年までの5年間連続で棚搬送ロボットのシェア1位を獲得しており、このカテゴリーのリーダー企業と言えます。

ギークプラスが提供する棚搬送ロボット

ピッキングPシリーズ

搬送する棚の高さと重量に応じて2種類のロボットが提供されています。継続的に改良されており、2025年時点で第6世代になります。

P500R:重量~600kg、棚の最高サイズ2.4メートル

P800R:重量~1,000kg、棚の最高サイズ2.8メートル

P800R

出展:ギークプラス

PopPick

棚搬送ロボットの進化形としてより大型化したPopPickソリューションも提供しています。PopPickについては後ろのパートで詳しく説明します。

PopPickの紹介ページ

Mushiny

Mushinyの概要

Mushiny(ムシニー)は2016年に中国で創業しました。2024年に日本法人が設立されました。また、Gaussy、東芝も日本においてMushinyの棚搬送ロボットを提供しています。

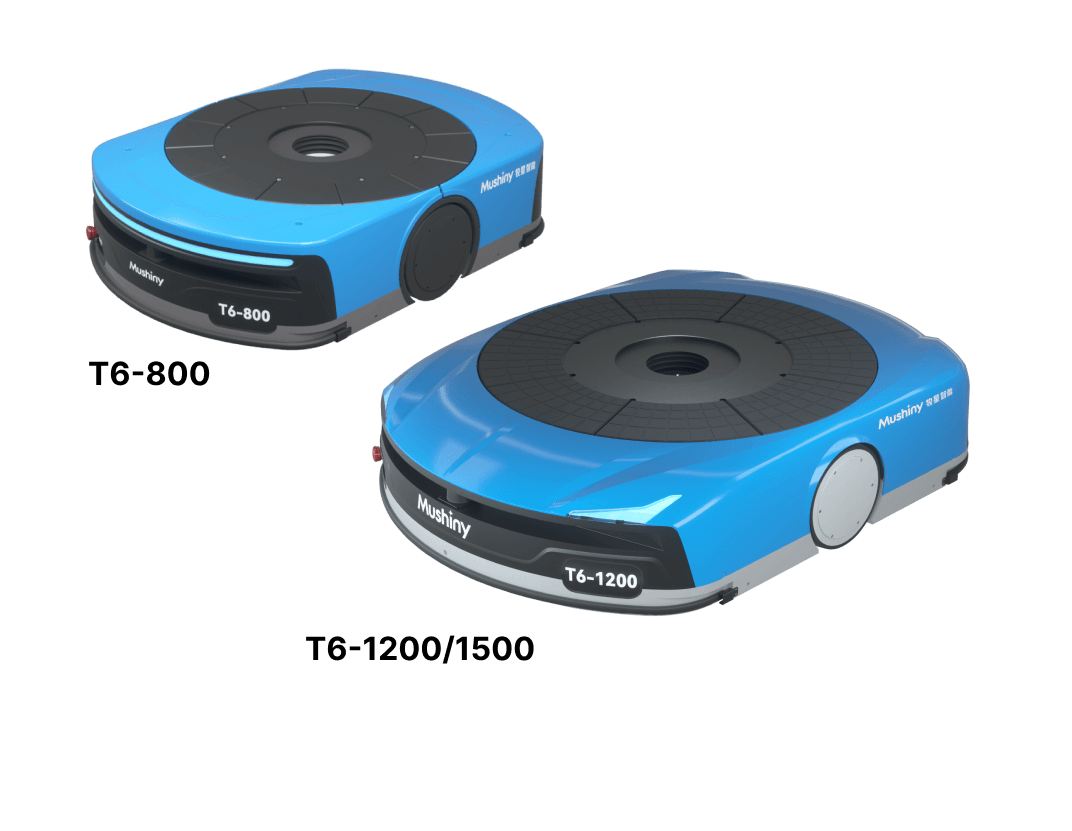

Mushinyが提供する棚搬送ロボット

Mushiny Shelf AMR

搬送できる荷物のサイズ、重量に応じて、2種類のロボットが提供されています。

T6-800:重量~800kg

T6-1200/1500:重量~1,200/1,500kg

出展:Roboware

出展:Roboware

出展:Mushiny

出展:Mushiny

HIKROBOT

HIKROBOTの概要

HIKROBOTは2014年に中国で設立されました。もともとはHIKVISION社のマシンビジョン部門だったのが独立して、マシンビジョンの他にAGVやAMRも開発するようになっています。2015年から棚搬送ロボットを開発・提供しています。Phoxter、オークラ輸送機などが日本においてHIKROBOTの棚搬送ロボットを取り扱っています。

HIKROBOTが提供する棚搬送ロボット

搬送重量が400kg、600kg、1,000kgの3種類のロボットが提供されています。

出展:アダストリア

HIKROBOTのソリューション紹介ページ(Phoxter社)

日立インダストリアルプロダクツ

日立インダストリアルプロダクツの概要

日立インダストリアルプロダクツは、日立製作所グループの中で大型の産業機器を扱う役割を担っています。

日立インダストリアルプロダクツが提供する棚搬送ロボット

Racrew

Racrewは「ラックル」と読み、「ラックが来る」という、GTPの様子をもじっているものと思われます。搬送できる重量が500kgまでと750kgまでの2種類があります。

出展:モノタロウのnote

出展:モノタロウのnote

GreyOrange

GreyOrangeの概要

GreyOrangeは2011年にインドで創業しました。後に米国に本社を移しています。日本では、GaussyとGROUNDがGreyOrangeの棚搬送ロボットを提供しています。

GreyOrangeが提供する棚搬送ロボット

RangerGTP

出展:Roboware

出展:Roboware

Amazon Robotics

Amazon Roboticsの概要

先にも触れました通り、棚搬送ロボットを最初に開発したKiva Systemsがアマゾンに買収された後、Amazon Roboticsとなっています。アマゾンで利用するロボットを開発する企業であるため外部に提供はしていないのですが、注目企業であるためここでも取り上げたいと思います。

Amazon Roboticsが提供する棚搬送ロボット

Hercules(ヘラクレス)

大型の棚を搬送するロボットとしてHerculesが紹介されています。

日本のニュース番組でHerculesを活用している様子が紹介されているYoutube動画

Proteus(プロテウス)

Herculesよりもやや小型のロボットであるProteusは、棚というよりはカゴ台車を搬送するシーンがよく紹介されています。

出展:about amazon

出展:about amazon

棚搬送ロボットの代表的な導入事例

ここでは、数多くある棚搬送ロボットの導入事例の中から、代表的なもの(棚搬送ロボット導入の先駆けとなる事例や、自動化設備の中でも特に棚搬送ロボットを主力として活用している事例など)を厳選して紹介します。

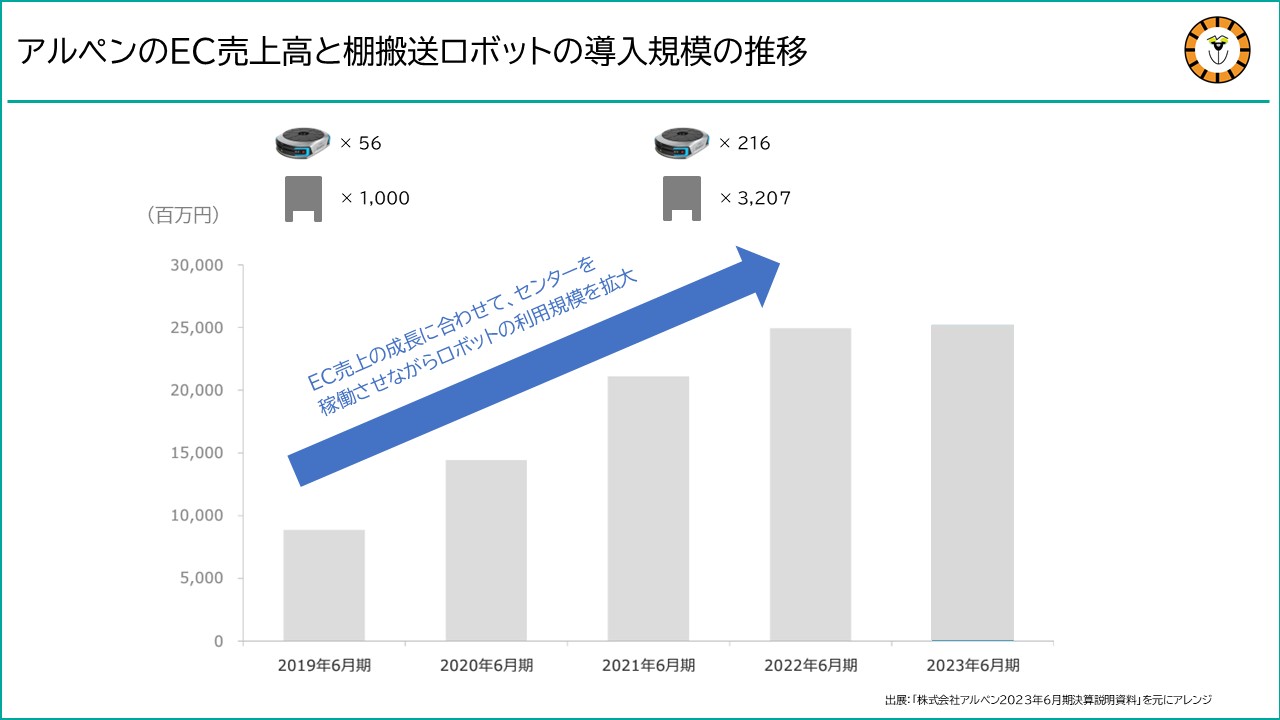

棚搬送ロボットの導入事例によく見られる特徴に、段階的に導入規模を拡大していく、というものがあります。小規模な導入でしっかりと効果を確かめてから柔軟に拡大できるということですね。また、ここで紹介するアルペンやモノタロウのように、複数の拠点に棚搬送ロボットの活用を広げていく事例も目立ちます。

アルペン/ギークプラス

EC物流の急拡大を棚搬送ロボットが下支え 合計216台を活用

スポーツ用品を取り扱うアルペンは、EC物流の拠点「東日本フルフィルメントセンター」においてギークプラスの棚搬送ロボットを活用しています。EC物流の拡大を見越してロボットが56台、棚が約1,000台の規模からスタートしたのが2018年。それから2021年にかけての3年間で、ECの成長に合わせて(※)、センターを稼働させながら段階的にロボットの活用範囲を広げて、ロボットが216台、棚が3,207台という規模に拡大しています。

同じ拠点でロボットの導入規模がこのように大きく変化しているのは、規模を柔軟に拡大/縮小できるとされる、ロボットの特長がよく現れている事例と言えますね。

※アルペングループのEC売上高は、2019年6月期には100億円未満だったのが、わずか2年後の2021年6月期には200億円を突破と急成長しており(ちょうどこの時期が、棚搬送ロボットの活用を段階的に拡大していた時期と重なります)、更に2年後の2023年6月期には250億円に到達しています。昔、同社のCMで「絶好調」とか「急上昇」という歌詞があったように思いますがまさに😮

出展:ギークプラス

ピッキング効率が3倍、保管効率が2倍に

棚搬送ロボット導入の主な効果として次の内容が紹介されています。

・ピッキング効率が3倍

・保管能力が2倍

・出庫能力が2倍

中京エリアにも同ソリューションの活用を拡大

アルペンは、東日本での導入実績を踏まえて、2024年に愛知県に開設した「中京フルフィルメントセンター」でもギークプラスの棚搬送ロボットを導入しています。

NIKE/ギークプラス

棚搬送ロボット200台を活用して300人→70人に省人化(75%以上の省人化)

ナイキは、千葉県市川市の物流センター「ザ・ダンク」を、同社における世界初のロボットオペレーションセンターと位置付けて、2019年にギークプラスの棚搬送ロボットを約200台導入しました。コロナ禍でECの出荷量が爆発的に増えた時期で、人のみによる運用であれば300人は必要であっただろう業務量を、75%以上少ない70人程度で対応することができたとされています。

「ザ・ダンク」は、バスケットボールのゲームのあり方を変えたとされる”ダンクシュート”に由来していて、物流オペレーションの在り方を変える、という意味が込められています。ナイキの有名なバスケットボールシューズ「ダンク」シリーズとも同じ名前です。ゴールに直接ボールを叩き込む豪快なダンクシュートにあやかって、従来の考え方を叩き壊す!というような、力強い意欲も込められていたのではないかと思います⛹️🏀💥

出展:WWD JAPAN

荷主、3PL事業者、ロボットメーカーの三者が協力してパフォーマンスを改善

この事例では、荷主であるナイキ、倉庫オペレーションを担い情報システムも提供するアッカ・インターナショナルと、ロボットメーカーのギークプラスの、三者の相互協力が強く意識されていたことが紹介されています。WMS(倉庫管理システム)とロボットの連携や、ロボットの動作ロジックなどの改善を重ねて、棚搬送ロボットを活用したセンターのパフォーマンスを継続的に向上することに成功しています。

ギークプラスは、ナイキの導入事例をきっかけに、自動化ソリューションの導入効果を最大化するために、単にロボットやシステムを提供するよりも、もっと踏み込んだコンサルティングサービスの提供を開始しています。

アダストリア/HIKROBOT

アパレルECの物流センターで120台の棚搬送ロボットを活用、高頻度商品の出荷を担う

カジュアル衣料のブランドを多数保有するアダストリアのECサイト「アンドエスティ」の「茨城西物流センター」が2022年にリニューアルされ、主力のマテハン設備としてHIKROBOTの棚搬送ロボットが導入されました。導入を担ったのはオークラ輸送機です。

120台の棚搬送ロボットと、1,400台の棚が導入され、出荷頻度の高い商品(全体の3割)が割り当てられています。残り7割の出荷頻度の低い商品は、通常の平棚に保管されて作業者が歩行してピッキングします。ピッキング工程では棚搬送ロボットと平棚が併用されており、後続の仕分け工程から合流するよう設計されています。

出展:WWD JAPAN

アダストリアでの導入事例を紹介するYoutube動画

モノタロウ/Racrew

関東の2拠点に、3回に分けて合計334台の棚搬送ロボットを導入

業務用の資材や工具などを取り扱う大手EC「モノタロウ」は、2017年「笠間ディストリビューションセンター」に154台の棚搬送ロボット「Racrew」を導入しました。2019年には出荷量の増大に合わせて250台の規模に拡大しています。

2021年には近隣の「茨城中央サテライトセンター」にも84台のロボットを導入しました。

続いて、関西の物流拠点にも同系の棚搬送ロボットを800台導入

モノタロウが兵庫県に開設した「猪名川ディストリビューションセンター」は、延床面積が約57,000坪と非常に規模の大きいセンターです。同センターに、2022年、2023年の2回に工期を分けて各400台ずつ、合計800台の棚搬送ロボットが導入されました。

出展:モノタロウのnote

出展:モノタロウのnote

Racrew棚エリアを上部から撮影した写真

出展:モノタロウのnote

棚搬送ロボットを活用するポイント

ここでは、棚搬送ロボットをより上手く活用するためのポイント、コツを紹介したいと思います。

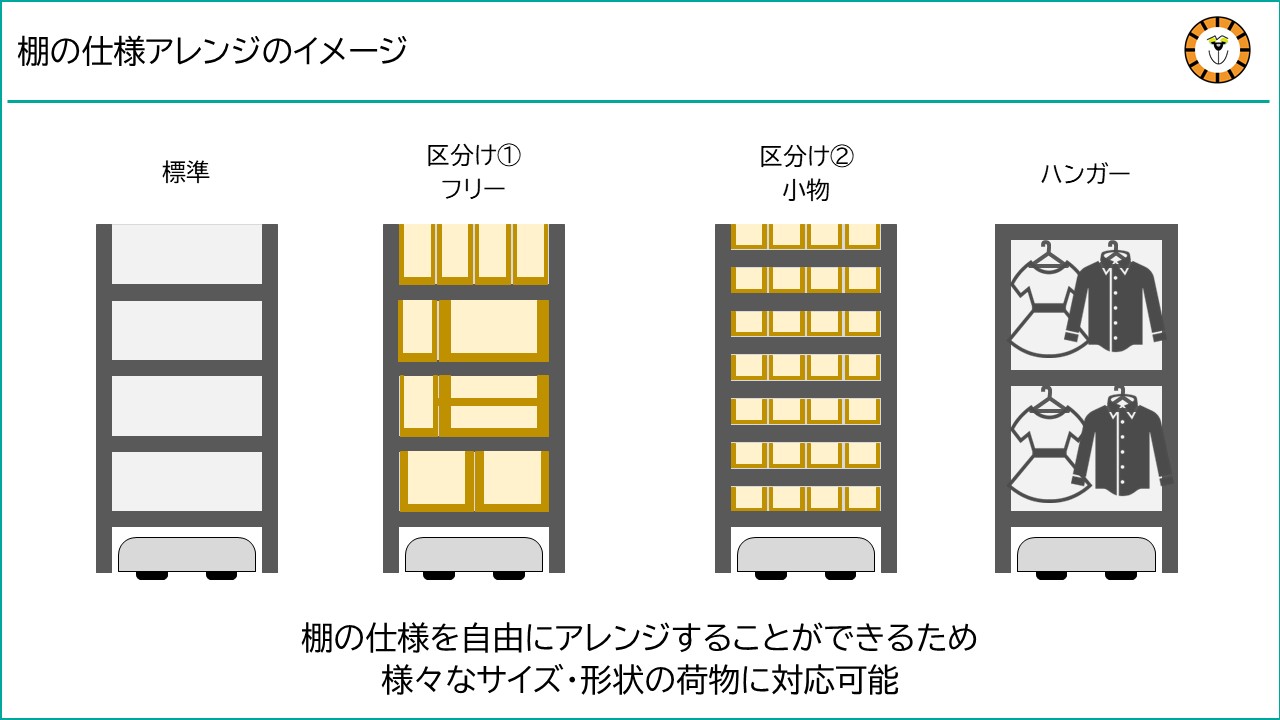

導入実績のある業種

棚搬送ロボットはアパレル、電化製品、日用雑貨、医薬品、工具・資材、機械パーツ、住宅建材など、幅広い業種で導入され活用されています。従来、中量棚や中軽量棚に格納していたような荷物であれば、棚搬送ロボットでも扱うことができると言えます。棚の仕様をアレンジすることで、様々なサイズ・形状の荷物にも対応できます。

棚搬送ロボットが特にフィットする特徴

棚搬送ロボットの活用に、特にフィットすると考えられる物流現場や取り扱い荷物の特徴を3点、紹介します。いずれもEC物流には共通する特徴と言えます。

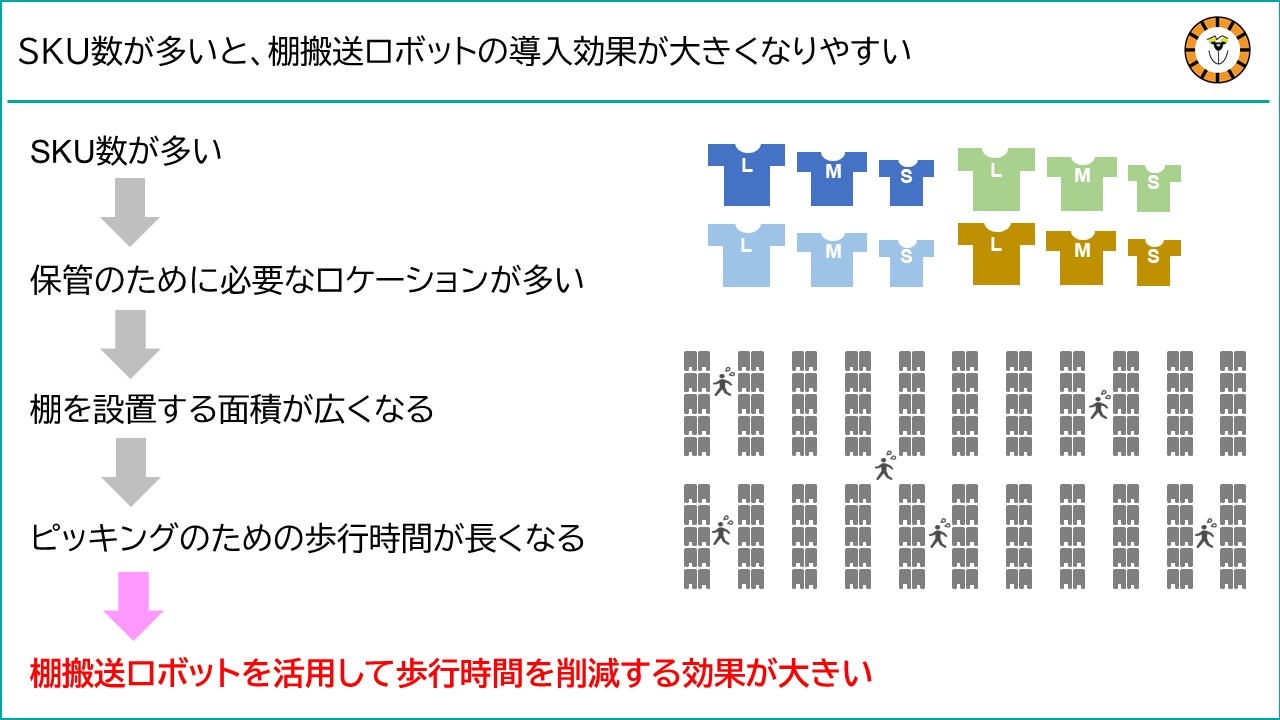

SKU数が多い

例えばアパレル倉庫では、同種のアイテムでもサイズやカラーの違いでSKUを分けて扱うため、SKU数が非常に多くなります。通常の棚に保管する場合、SKU毎に棚のロケーションが分かれるため、SKU数が多いほど、保管スペースの面積が広がりやすくなります。保管スペースが広ければ当然、ピッキングのための歩行距離が長くなるため、棚搬送ロボットを利用して歩行時間を削減する効果も大きくなります。

また、棚搬送ロボットを活用する場合は、作業者が歩行するための通路スペースを小さくして、棚を密集して配置することができます。さらに、フリーロケーションでの荷物の管理をしやすくなることで、1つの棚に出来る限り沢山の荷物を格納して、棚の数も削減することができます。このように省スペースで運用できることで、倉庫の床利用にかかるコストを削減することができます。

小ロット・ピース単位での在庫管理・出荷が必要

EC物流に典型的であるように、小口での出荷が多いと、ピッキングも在庫管理もピース単位での細かい作業が要求されます。アナログ業務でこれに対応しようと思うと、台車を押してあちこちのロケーションに歩いて行って、多種類の荷物を少量ずつピッキングし、それらを台車上で、コンテナ等を使って上手く区別しながら作業場まで持ち帰る、という、手間が掛かり煩雑な業務になりがちです。

棚搬送ロボットを活用すれば、ピッキング対象のロケーションが一つずつ順番に目の前に来て、単純にそれをピッキングするだけなので、そういった手間や煩雑さが解消されます。

需要予測が困難で物量の波動が大きい

物流業務が複雑で変化も大きく、人の力だけでは対応が難しい

近年の物流は、次々と新商品が投入されたり、突然のヒット商品があったり、またセールの影響が非常に大きく現れたりと、ますます複雑で需要予測が難しく、物量の波動も大きくなっています。

人の力だけに頼ったアナログな業務で急な繁忙に対応するためには、緊急的に人を増やしたり、長時間勤務をするしかありません。人手不足がより深刻になっている昨今、このような対応はどんどん難しくなっていきます。

棚搬送ロボットの活用で対応が容易かつ低コストに

棚搬送ロボットのような自動化ソリューションを活用することで、急な繁忙にも対応しやすくなります。アナログ業務と比較して、通常時から少人数で運用できるようになりますし、繁忙時に人の追加が必要だとしても、相対的に少人数で済みます(※)。ロボットの補助のおかげで作業内容もかなり簡単になるため、繁忙期だけのスポット要員でも即戦力になりやすいというメリットもあります。

※棚搬送ロボットをどのくらいの規模で導入しているかによりますが、一般的には、「平均よりもやや多い」くらいの出荷量に合わせて導入規模を決めることが多いようです。平均の120%くらいというところでしょうか。

ただし考え方は様々で、最繁忙期に合わせた大きな規模で導入することも稀にあります。この場合は、最繁忙期もスムーズに乗り切ることができますが、導入コストが膨らむため、投資回収にはより長い期間を要します。

棚搬送ロボットの進化形「PopPick」

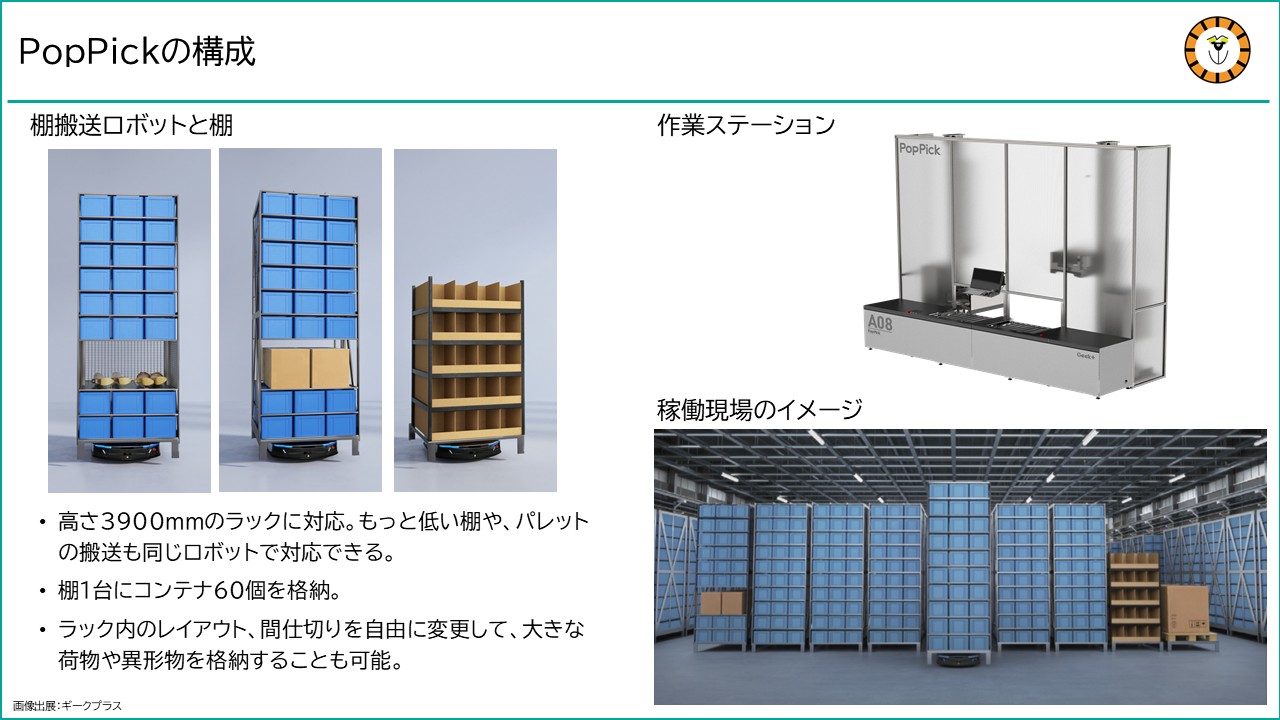

PopPickの構成

PopPickは棚搬送ロボット、棚、作業ステーションで構成されます。棚にはコンテナ単位(600×400×300の60リットル程度のサイズ)で荷物が格納されますが、棚のレイアウトをアレンジしてより大きなサイズや形状に対 応することもできます。

PopPickの特長(棚搬送ロボットとの比較)

【保管効率の向上】

通常の棚搬送ロボットは棚の高さが最大で2800mmですが、PopPickはそれよりも約1メートル高い3900mmまで対応することができ、荷物の保管効率がより高くなります。防火シャッターを潜ることができる高さでもあるため、レイアウトの柔軟性、拡張性も実現されます。

【作業性の向上】

作業ステーションには2つのクレーンが備わっており、それらが荷物を吸い付けて取り出します。ピッキングの生産性は480ピース/人時(※)で、通常の棚搬送ロボットの2倍程度、アナログ業務に対しては5~10倍という、非常に高いパフォーマンスが期待されます。

※機械能力としては最大600ピース/時とされていますが、現実的に作業者がピッキングできるペースを考慮すると480ピースくらいが最大と想定されています。

PopPickの特徴を1分で紹介するYoutube動画

PopPickと棚搬送ロボットの使い分け

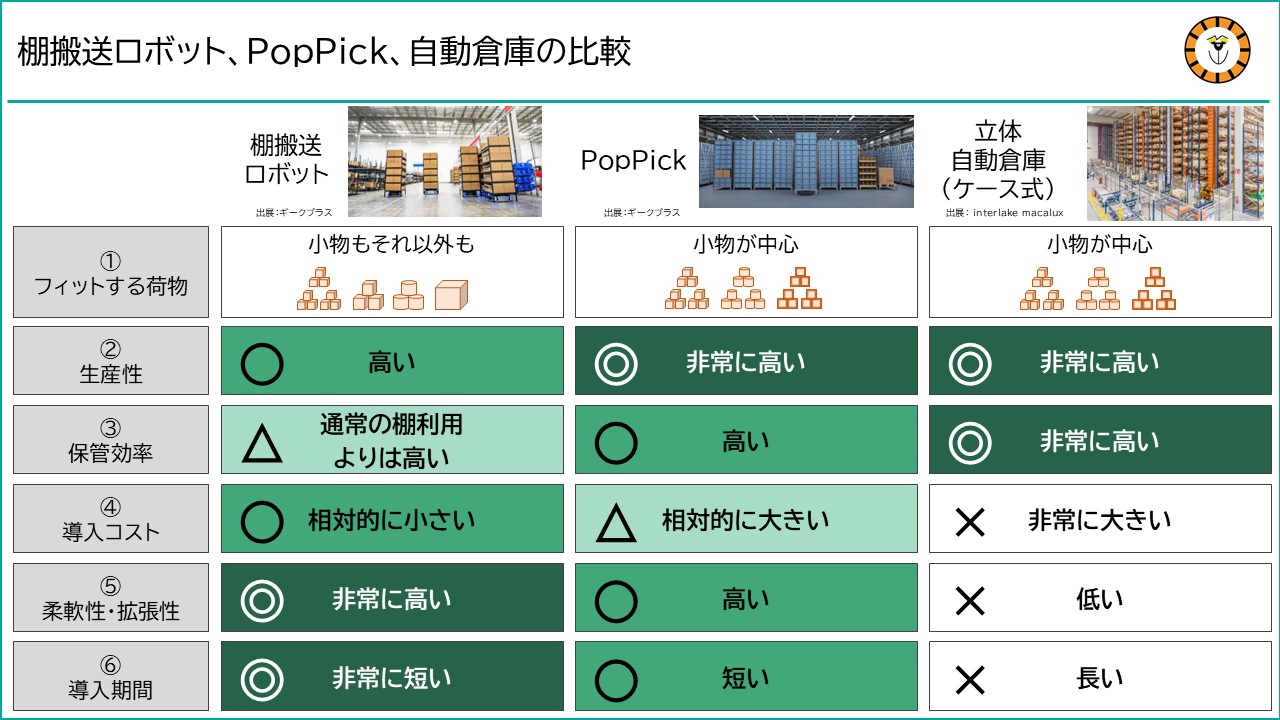

PopPickは棚搬送ロボットの進化形として位置付けられますが、従来からある棚搬送ロボットをリプレイスするものではありません。導入対象となる物流センターで取り扱う荷物の内容や、要求される能力等に応じて、使い分けられるようになっていくでしょう。PopPickが特にフィットしやすい条件として、以下の①~④があります。

①取り扱う荷物が小物中心

例えば、CDやDVDのようなメディア、書籍、小物雑貨、部品・・・といった小物を中心に取り扱う場合、棚搬送ロボットの棚では奥行きが大き過ぎて、荷物の保管効率を上げにくいことがあります。これに対して、PopPickはより小さなコンテナの単位で荷物を保管し、緻密にコントロールできることから、対象が小物であれば、棚搬送ロボットよりも最適な選択肢になることがあります。

この後、PopPickがフィットしやすい条件として他に②③④を説明しますが、まずはこの①の条件を満たしていることが前提となってきます。

②生産性の要求水準が非常に高い

ピッキング作業の生産性は概ね以下のようになるので、非常に高い生産性が要求される場合にはPopPickが最適となります。

アナログ作業:50~100ピース/人時

棚搬送ロボット:150~250ピース/人時

PopPick:480ピース/人時

③保管効率の要求水準が非常に高い

PopPickは、3900mmという棚の高さを活かせる分、保管効率が棚搬送ロボットと比較して最大で40%ほど高くなります。

④投資予算が大きい

PopPickは、②③に示すように高機能な分、導入費用も大きくなります。投資予算が十分にあり、かなり大きな導入効果を狙いたい場合にはPopPickが向くでしょうし、逆に予算が限定であれば、棚搬送ロボットを活用して、堅実かつ十分な導入効果を獲得するというのも選択肢でしょう。

以上の内容を、次のスライドにまとめました。更にここでは、比較対象として従来型の立体自動倉庫(PopPickとの比較になるためケース式のもの)も並べています。ロボット系のソリューションと従来型自動倉庫には、次の点で違いがあるため、⑤つめ、⑥つめの比較観点として加えてました。

⑤導入規模やレイアウトの柔軟性、拡張性

⑥導入に要する期間

棚搬送ロボットと高層・高密度GTPソリューションの比較

棚搬送ロボットの登場後に高層・高密度GTPソリューションが増加

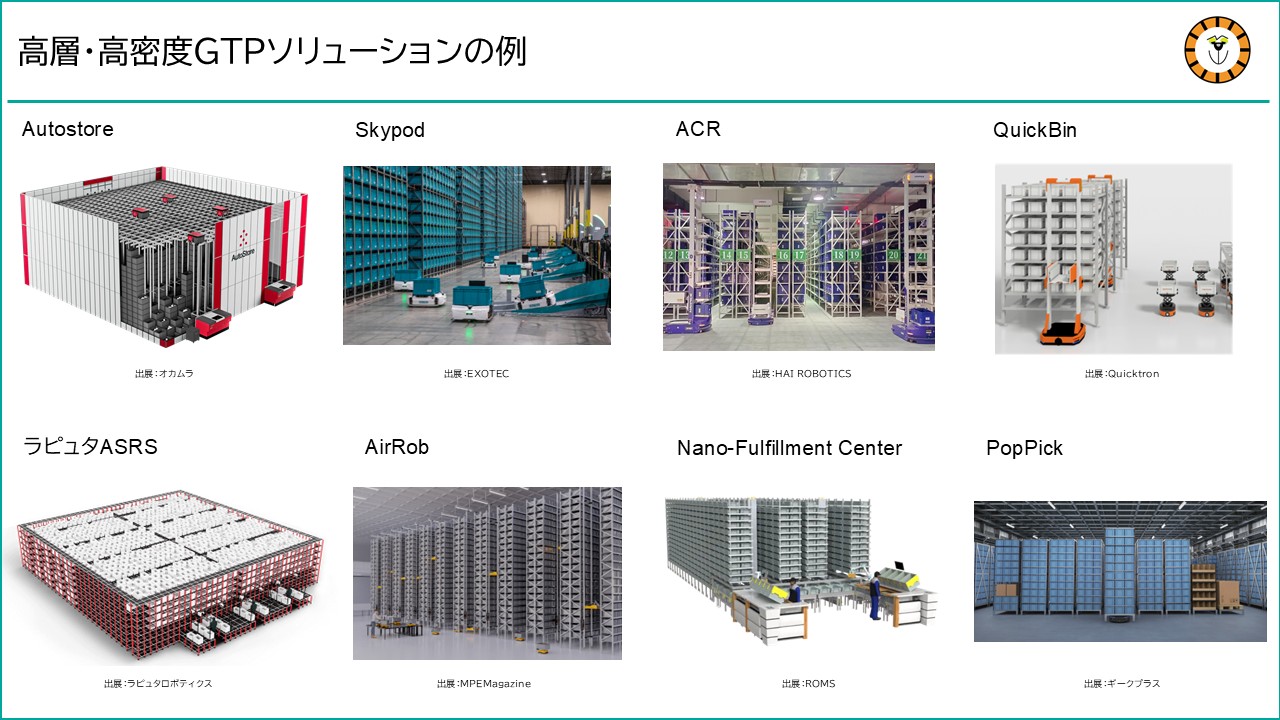

棚搬送ロボットの活用が広がってきた後、新しいロボットソリューションとして、高層タイプのものが多く登場しています。例えばAutostore、Skypod、ACR(Autonomous Case-handling Robot)、AirRob、ラピュタASRSなど、数多くのソリューションが登場しており、明らかにトレンドと言えると思います。いずれも、棚搬送ロボットで実現されたGTP方式は踏襲しながら、より高層のラックを用いて、そこにコンテナ(トート、ケース、ビンなどとも言いますがここではコンテナに統一します)を密集して保管することで高い保管効率を実現するものです。トラロジではこれらを総称して「高層・高密度GTP」と呼んでいます。

高層・高密度GTPのトレンドについてはこちらの記事でも詳しく紹介しています。 トラロジが特に注力しているテーマのひとつである物流ロボットについて、今回はここ数年で特に顕著になっている2つのトレンドをわかりやすく整理してお伝えしたいと思います。

トレンドのひとつは、物流ロボットが高層化し、また高密度に荷物を保管するこ[…]

棚搬送ロボットと高層・高密度GTPの比較

結論から先に言うと、棚搬送ロボットは現在も十分に有力なソリューション

高層・高密度GTPは新しいソリューションで、高さも活かすことができる・・・ならば、棚搬送ロボットよりも高層・高密度GTPの方を使った方がいいのかな?と思っている方がいらっしゃるかもしれません。先に結論から言うと、そうとは限りません。物流業務の内容や投資予算の多寡などによって選ぶべきソリューションが異なるはずで、両者は使い分けの関係にあると考えられます。

この後、特に棚搬送ロボットが優れている点として以下の3つを挙げて説明したいと思います。

①荷物の取り扱いにおいて制約が少ない。棚を動かすだけのシンプルな発想なので自由が多く、言わば、なんとでもなる。

②導入事例が豊富でソリューションがこなれており、失敗リスクが低い

③導入のための投資規模が相対的に小さい

なお、高層・高密度GTPを”新しい”ソリューションと書いてしまいましたが、棚搬送ロボットもハードウェア、ソフトウェア共に改善とアップデートが続いており、例えば最大手のギークプラスが現在提供しているロボットは既に第6世代になっています。

①荷物の取り扱いにおいて制約が少ない

高層・高密度GTPでは、コンテナのサイズに合うかどうかが制約になる

高層・高密度GTPソリューションのほとんどが、おそらく50から75リットル程度のサイズのコンテナに荷物を格納して取り扱います。そのため、コンテナに(入出荷の頻度等を考慮して)ちょうどよい数を格納できるアイテムならば、これらのソリューションにフィットする、ということになります。このサイズ感は、導入対象を限定する制約になりうるかと思います。また、アイテムによって、サイズや、入出荷のロットおよび頻度のバラつきが大きいような場合には、高層・高密度GTPでの取り扱いにどのように当てはめて行くか、少し頭をひねらなければならないでしょう。もちろん、上手くフィットすれば大きな導入効果も期待できます。取り扱う荷物が小物中心であれば高層・高密度GTPの活用に向くはずで、この点は、この前のパートで(高層・高密度GTPのひとつでもある)PopPickと棚搬送ロボットの使い分けについて考察した内容が同様に当てはまります。

棚搬送ロボットの場合、棚に格納できるアイテムなら自由に扱える

対して棚搬送ロボットは、棚を丸ごと移動させるというシンプルな発想ですし、先にも触れたように、棚内の間仕切りやレイアウトも柔軟にアレンジできるため、棚に格納できるアイテムならなんでも、色々な種類が混在しても、上手く取り扱うことができます。なんとでもなる自由さが相対的な強みと言えます。

また、レイアウトの自由さには、隙間なく荷物を格納しやすいという利点もあり、容積あたりの充填率も高くしやすいと考えられます(高層・高密度GTPは高さを活かすことができるため、面積あたりの保管効率となると一概には言えませんが)。

従来の業務でも、棚に荷物を格納しているケースがほとんどでしょうから、その棚が動くようになるだけとも言えて、活用方法のイメージも湧きやすいと思います。幅広い業種で導入された実績があるのも納得な点です。

PopPickはレイアウトの柔軟さも兼ね備える

PopPickは、先にも紹介した通り、棚搬送ロボットの進化形であり、高層・高密度GTPソリューションのひとつでもあります。コンテナ単位で荷物を扱うことを基本にしつつも、構造としては大型の棚搬送ロボットですので、棚のレイアウトを自由にアレンジすることも可能です。コンテナでない、自由な荷姿の場合は、クレーンではなく作業者が棚から直接ピッキングする方式を取ります。

②導入事例が豊富でソリューションがこなれており、失敗リスクが低い

棚搬送ロボットの導入事例は、日本国内でも既に100件を超えています。これまでの導入事例において積み重ねられた改善やカスタマイズの内、汎用性の高いものは、その後に標準機能としてソリューションに反映されてきました。ロボットの動作そのものも、ロボットをコントロールするシステムも洗練されて、より少ないロボット台数で、より大きな導入効果を得られるようになってきています。

多様な業界で、ベストプラクティスと言える活用事例が蓄積されてきており、それらを踏襲することで、新規の導入プロジェクトもスムーズに、そして失敗リスクを軽減して進行しやすいという期待があります。

対して、高層・高密度GTPの各ソリューションは、導入実績がまだ10件前後というものも多く、また①で挙げたような使い勝手としての制約も相まって、相対的にプロジェクトの難易度は高くなるものと思われます。ただし、全てのソリューションがそうと言うわけでなく、導入実績を順調に重ねてスムーズに導入できるようになっているものもありますし、導入プロジェクトの成否は導入ベンダおよびユーザの力量による所も大きいです。

③導入のための投資規模が相対的に小さい

高層・高密度GTPソリューションは、ラックの設備が大型で、また特殊仕様であったり(※)、ロボットもコンテナの出し入れをするなど動作が多くなることもあって、棚搬送ロボットと比較すると投資額が大きくなります。

※ラックの仕様については、ソリューションによって、そのソリューション向けの特殊仕様でなければならないものと、汎用的な仕様のラックに対応できるものとに分かれます。後者の方が導入コストを抑えやすくなります。

余談かもしれませんが、棚搬送ロボットについては以前よりも低いコストで製造できるようにはなっているものの、本記事初稿の2025年前後の感覚としては、物価高と円安の影響で相殺されており、ユーザに提供できる価格としては以前と大きくは変わっていない状況です。

棚搬送ロボットのことを見つめ直したら、かなりこってりしたボリュームになってしまいました😅筆者も正直、近年次々と登場した大型のソリューション群に目を奪われていた感がありますが、今回あらためて整理してみて、棚搬送ロボットは以前と変わらず、そしてこの先も当面、非常に有力なソリューションであると再認識しました。ソリューション導入を検討されている方々に少しでも参考にしていただけますと幸いです。今後も棚搬送ロボットについて、機会があれば具体的な事例紹介などさせていただきたいと思っています。楽しみにお待ちください🙇