トラロジでは、物流DXで注目されるソリューションのひとつである物流ロボットについて様々取り上げています。今回は物流ロボットの一種である「ピッキングアシストAMR」を特集する記事です。他のロボットソリューションと比較してより小さな投資で、生産性改善の効果が期待されるということで導入事例が増えてきている、その現状を考察します。

次のような内容を含み、ピッキングアシストAMRに関する情報を網羅的に確認していただけるように構成しています。

・ピッキングアシストAMRとはどのようなものかという定義

・現在までの市場の状況

・主要なソリューション

・他の物流ロボットとの違い

・導入により得られるメリット

・投資とメリットのバランス

物流ロボット全般について、その市場動向や代表的な種類、関連する情報システム、そして導入方法やその課題まで網羅した「物流ロボット完全ガイド」も合わせてご覧ください。

【最新の更新内容】2025年8月 倉庫自動化や物流DXに活用できる補助金の情報を追記しました。 ----------------------------------------- この記事では、物流ロボットとは何か、そしてその最[…]

ピッキングアシストAMRも含めて、特に物流倉庫での保管から出荷の領域で活用される物流ロボットを幅広く取り上げ、その特徴や違いについて考察した記事もありますので合わせてご覧ください。

[最新の更新内容]ソリューションの比較表を更新しました。 -------------------------------------------------------------- 前回の記事では物流ロボットの内、入荷(デバン[…]

AMRとは、ピッキングアシストAMRとは

AMRとは

AMRはAutonomous Mobile Robotの略称で、日本語に訳すと自律移動ロボットとなります。その名の通り、ロボット自身が自律的に移動するタイプです。

まずAGVと比較するのがわかりやすいかと思います。AGVはAutomatic Guided Vehicle、日本語に訳すと無人搬送車です。AGVは移動のためになんらかのガイド(床に張った磁器テープ、床/壁に張ったシール、レーザーなど)を必要とし、ガイドのある範囲でしか動けません。対してAMRは、地図情報を持ち、その中で自身の位置を把握し、さらにセンサーにより障害物も認識した上で、自律的にルートを判断して移動します。ロボット以外の物や人も同時に移動するような環境では、AGVでは対応が難しく、より高度な動きができるAMRが適します。

ピッキングアシストAMRとは

物流領域でのAMRの活用は、現在はピッキング領域がメインと考えられます。例えば物流領域でのAMRでシェア1位のラピュタロボティクスが提供する「PA-AMR」のPAは、Pick Assistの略です。棚が並ぶ中を作業者が歩いており、不規則に地面に置かれる物(段ボールや台車、脚立など)や棚から飛び出して保管される荷物もあるような環境では、それらの中でも効率的に通行可能なルートを自律的に判断して移動することができるAMRが活躍します。人との協調、協働が安全にできることから、AMRは協働型ロボットと呼ばれることもあります。

この記事ではこの後、ピッキングを支援するAMR、そのままの表現になりますが「ピッキングアシストAMR」について詳しく紹介していきたいと思います。なお、ピッキングの逆とも言える、商品の棚入れ業務では現在でもAMRは活用可能ですし、今後はフォークリフトとの協調などAMRの活用領域は広がっていくものと思われます。

画像:ラピュタロボティクス社より提供

画像:ラピュタロボティクス社より提供

日本でのピッキングアシストAMRの導入状況

2024年時点でピッキングアシストAMRのソリューションに注力して展開している企業は4、5社くらいと思われます(同じソリューションを代理店的に展開している企業は除いています。また、事業を開始したばかりで本格展開していないと思われる企業も除いています)。この次のパートで代表的なソリューションを挙げて紹介します。

ピッキングアシストAMRの導入が、複数のメーカーにより本格的に展開されたのが、おそらく2020年頃。5年目の2022年末時点で、導入済みのユーザー企業はおそらく数十社で、筆者の感覚ですが70、80社前後くらいではないかと思います。大手企業だけではなく中規模以下のユーザーでも導入が決まってきており、裾野が広がって導入ペースは今後さらに上がっていくと思われます。

主要なソリューション

ピッキングアシストAMRの主要なソリューションを概観します。先にも紹介した別記事に既に詳しく紹介していますので、ここでは簡単な紹介に留めさせていただきます。本記事では、これらAMRソリューションのメリットを深く考察することに主眼を置きたいため、そちらをお楽しみいただきたいと思います。

ラピュタPA-AMR(ラピュタロボティクス)

ラピュタロボティクスはピッキングアシストAMRの最大手です。AMRの導入検討をする場合に必ず相談したい先のひとつですね。筆者がラピュタロボティクスのピッキングアシストAMRを初めて見たのは2021年でしたが、初めて見た時は、動作のスムーズさとスピード感、安全性への配慮が行き届いていること、画面表示も非常にわかりやすくて人に優しいことなどが、事前の予想を大きく超えており本当に感心したことをよく覚えています。一緒に見た人たちも口々に「賢いなぁ」というようなことをおっしゃっていて、十分に実用性が高いと直感されている様子でした。

ラピュタロボティクスのインタビュー記事も合わせてご覧ください。

2021年以降頃から、ピッキング用搬送ロボット(※)の一種であるピッキングアシストAMR(Autonomous Mobile Robot=自律走行搬送ロボット)の導入事例が増えています。 ※「ピッキング用搬送ロボット」は、トラロジ独自の調[…]

FlexComet、FlexSwift(シリウス)

出展:シリウス ホームページ

出展:シリウス ホームページ

シリウスは中国のロボットメーカーです。中国での実績を引っ提げて、ロボットをサブスクで貸し出すRaas(Robotics as a Service)モデルをいち早く展開するなど、日本国内でもピッキングアシストAMRの活用を推進しています。

PEER(グラウンド)

グラウンド(GROUND Inc.)は日本の、ロボットやWES(Warehouse Execution System)など最新テクノロジーに強みを持つ物流ソリューションプロバイダーです。「PEER」と、RFIDに対応したタイプの「PEER SpeeMa+™」というピッキングアシストAMRを提供しています。

Locus Robotics

Locus Roboticsは米国発の物流倉庫向けロボティクス企業で、グローバルではAMRのリーディングカンパニーの一つです。「LocusBots」というAMRを提供しています。日本では2023年1月に初進出するというリリースがありました。

AIピッキングカート(テラオカ)

出展:テラオカ ホームページ

テラオカは、強みである“計測”を活かしてピッキング時に重量検品を行う機能を備えたピッキングアシストAMR「AIピッキングカート」を提供しています。

ピッキングアシストAMRと他のロボットソリューションの比較

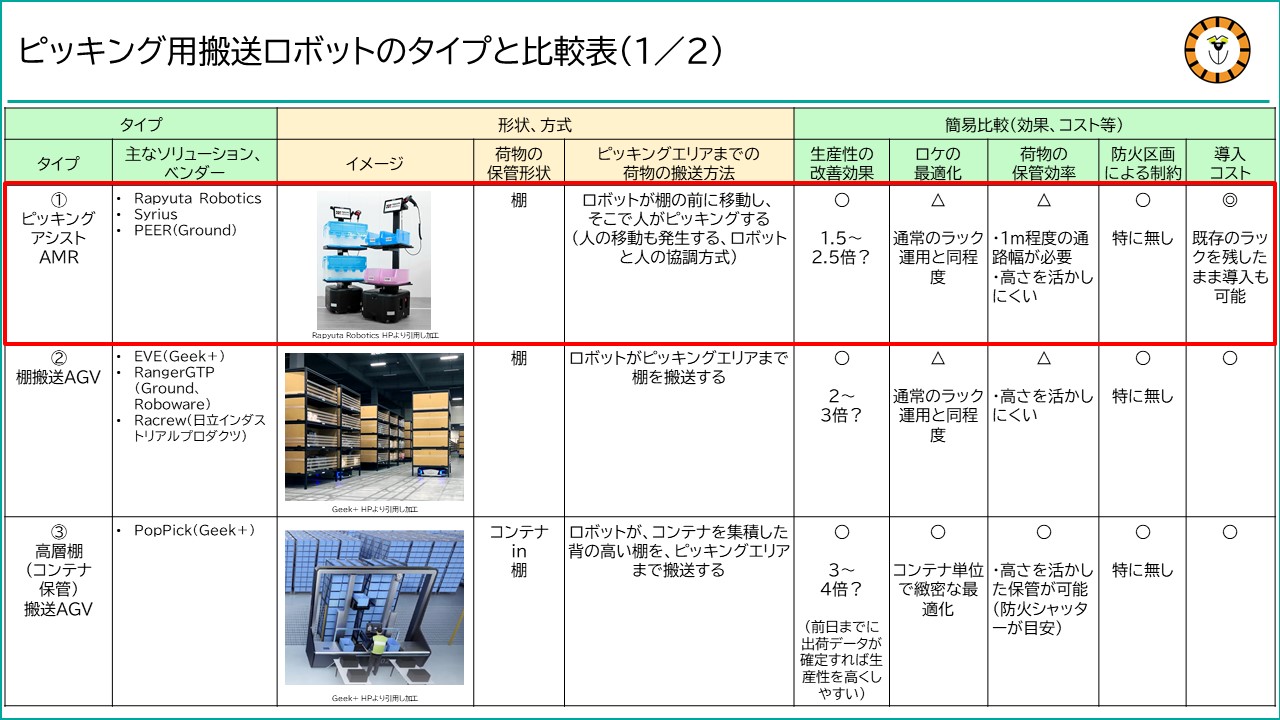

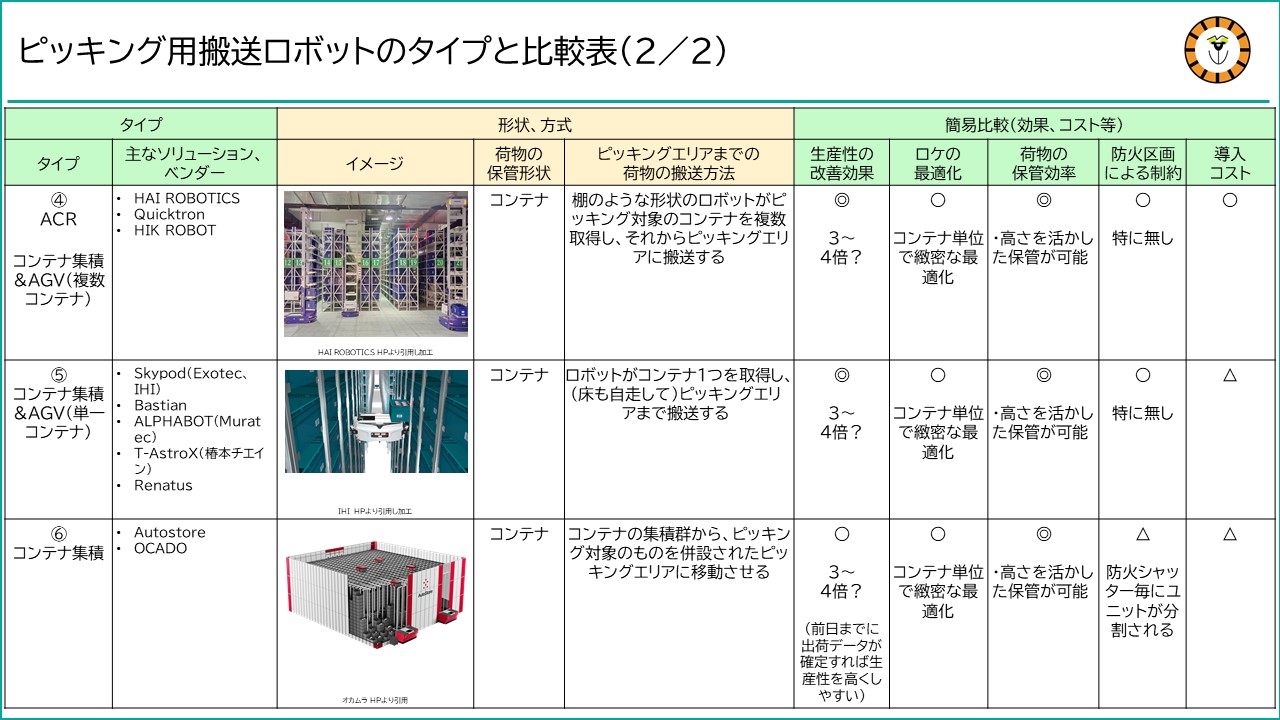

ピッキングアシストAMRは「ピッキング用搬送ロボット」のトップバッター

ピッキング業務で活躍する物流ロボットを調査し網羅的にまとめた以前の記事(物流倉庫で活躍する最新の物流ロボットをご紹介 ~②出荷編(ピッキング(ピースピッキング)~)において、「ピッキング用搬送ロボット」(トラロジ独自の分類)を6つのタイプに分類することを試みました。AMRはその内のタイプ①、トップバッターとして取り上げています。人中心のピッキング業務と比較して生産性の向上が期待できるのはどれも共通で、他にはロケの最適化の手法や荷物の保管効率、また導入コストなどの観点でそれぞれに違いがあります。この中でピッキングアシストAMRの大きな特徴は2つで、(1)導入コストが(他の物流ロボットと比較して)相対的に小さいこと、(2)簡単に導入ができる(業務への影響が小さい、短期間で済む)こと、です。

ピッキングアシストAMRの特徴 (1)導入コストが相対的に小さい

後ほど詳しく説明しますが、他のロボットが人の歩行距離を”ゼロにする”、”無くす”というコンセプトであるのに対して、ピッキングアシストAMRは人とロボットが協調して動作することで、人の移動距離を大きく“減らす”ことをコンセプトしています。ロボットも小型で機敏なものとなり、他の大掛かりなロボット(タイプ②~⑥)と比較すると導入コストが小さくなります。また、ピッキングアシストAMRは荷物を保管するラックの間を走行するもので、一般的なラックであれば基本的にはどのようなものにも対応するため、ユーザーは既存のラック設備を活用することができます。専用のラック設備が不要である点も、他のタイプのロボットと比較して導入コストを抑えやすい要因となります。

ピッキングアシストAMRの特徴 (2)簡単に導入ができる(業務への影響が小さい、短期間で済む)

既存のラック設備をそのまま活用することもできるため、今と同じ倉庫でそのまま業務を継続しながらピッキングアシストAMRを導入することができます。ピッキングアシストAMRを現場にセットアップするための期間も、短ければ1ヶ月程度とされます。他にネットワークやインフラの工事も必要ですが、これはピッキングアシストAMRをセットアップするよりも前のタイミングで、現場業務に影響を与えることなく実施することが可能です。

対して、他のタイプのロボットでは、より大掛かりな設備変更や工事を伴うことから、工事期間は長くなり、現場の業務継続に与える影響も長くなります。既存の物流センターの設備変更としてロボットを導入するよりは、新設する物流センターに導入するケースの方が多くなると考えられます。

ピッキングアシストAMRのベンダーであるラピュタロボティクス社の方にうかがったところ、同社への引合では既存センターと新設センターの割合が大体半々くらいであるとのことでした。

小~中規模のクイックな改善策、そしてロボット活用の入り口として“アリ”

導入コストが小さく簡単に導入できるピッキングアシストAMRは、クイックな改善策のひとつとして有力な選択肢と考えられます。他に、より大きな生産性改善の効果を期待できるロボットもありますが、投資額も大きく、導入に踏み切ることができるユーザーは現時点ではより限られてくるかと思います。ピッキングアシストAMRは、ロボットの活用に踏み切りたい、そうしたDXの入り口としてもアリかもしれません。

ピッキングアシストAMRを活用するメリットまとめ(対アナログ業務)

ここまでは、他のタイプの物流ロボットと比較した、ピッキングアシストAMRのメリットを整理してきました。続いて今度は、機械化されていない、いわゆる人が行う一般的なピッキング業務と比較して、AMRを活用することでどのようなメリットがあるのかを考察します。

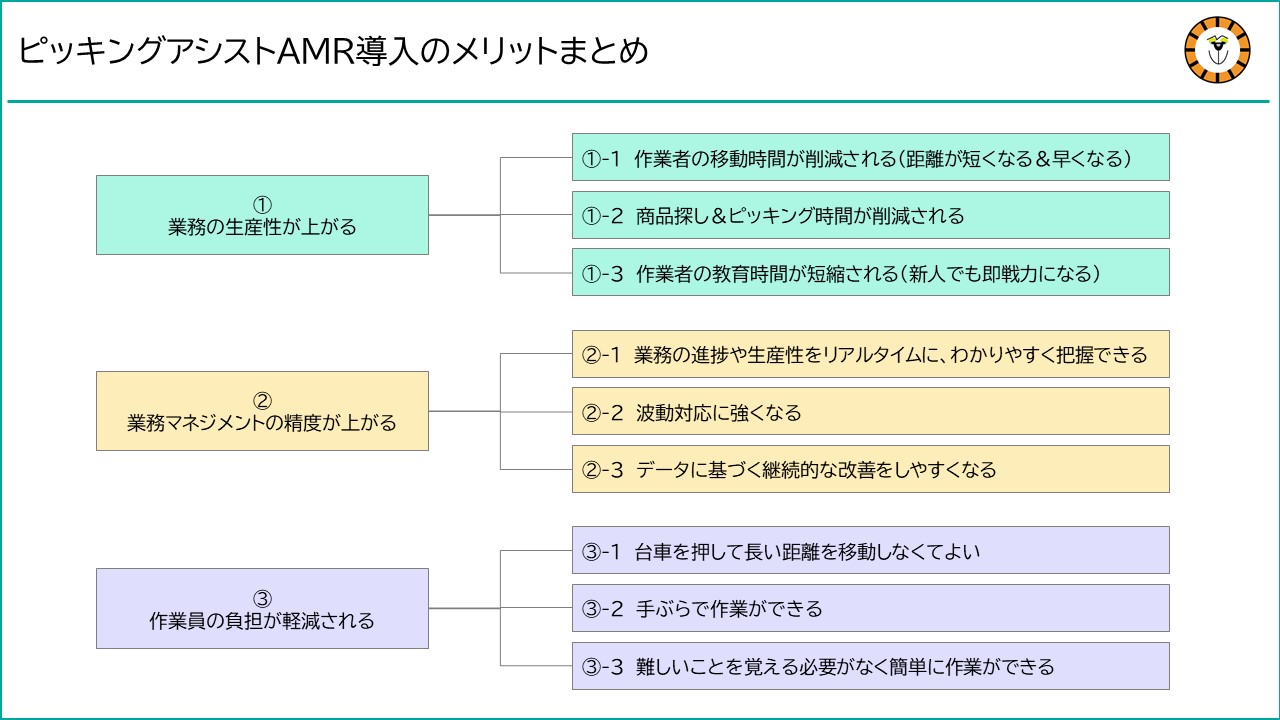

ピッキングアシストAMR活用の3つのメリット(生産性アップ、マネジメント精度アップ、人の負担軽減)

大きく分けて3つのメリットがあると考えています。

①業務の生産性が上がる

②業務マネジメントの精度が上がる

③作業員の負担が軽減される

この後、①②③それぞれの内容を詳しく見ていきます。

メリット① 業務の生産性が上がる

ピッキングアシストAMRの最も重要なメリットはやはり生産性の向上で、その効果により投資額をペイすることが導入の最低条件とも言えます。ラピュタロボティクスに以前うかがったところ、導入規模や荷物の内容など条件によって異なるものの、実際の導入事例では、ピッキングアシストAMRによりピッキング業務の生産性が1.5~2.5倍に改善した実績があるとのことでした。

生産性が改善する要因は、次の3つです。この後それぞれを詳しく解説します。

①-1 作業者の移動時間が削減される

①-2 作業者の、商品探しとピッキングにかかる時間が削減される

①-3 作業者の教育にかかる時間が短縮される(新人でもすぐに高い生産性を発揮することができる)

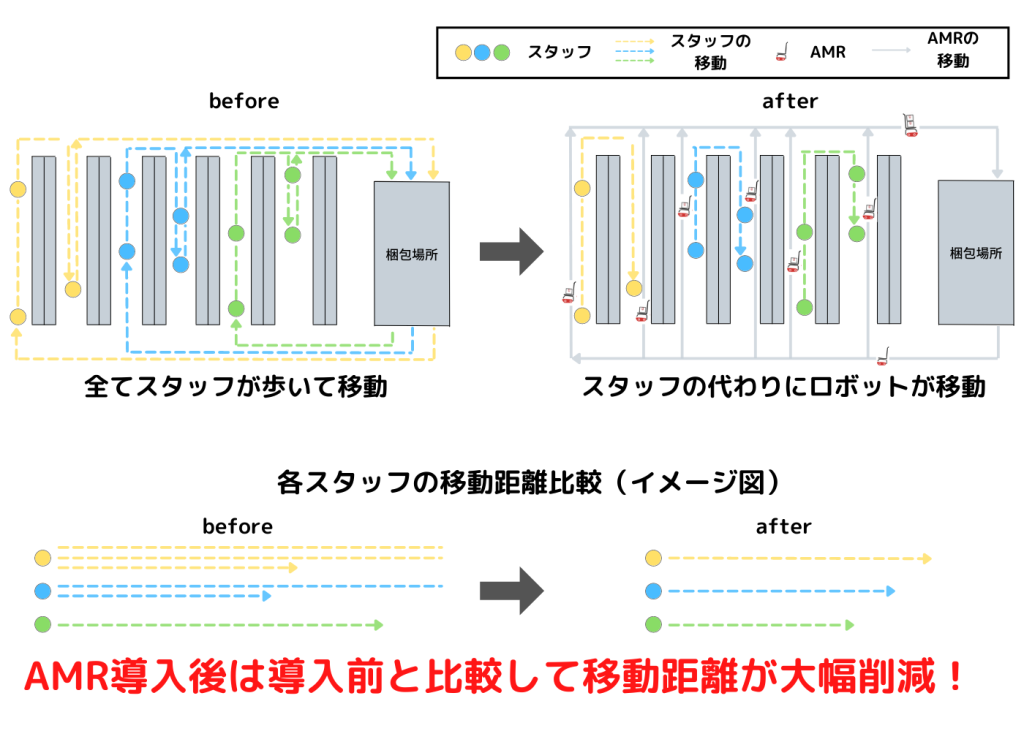

①-1 作業者の移動時間が削減される

生産性に最も大きなインパクトを与えるのが、ピッキング作業者の移動時間の削減です。一般的なピッキング業務は、作業員がピッキングエリアを、台車を押しながら歩いて移動し、対象ロケーションに着いたらピッキングをして、また次のロケーションに移動して・・・台車分が一杯になったら梱包エリアに歩いて戻り、台車を空けてまた次のピッキングへと進む・・・という流れとなり、移動している時間が大きなウエイトを占めます。ピッキング作業時間の内、実に60%くらいが移動時間であるとも言われます。

ピッキングアシストAMRを活用すれば、AMRがピッキング作業者の移動の大部分を代替して、この移動時間を削減することができます。大体、ピッキング作業者1名に対してAMRが3台程度導入されることが一般的なようです。

流れとしては、まずAMRがピッキング対象のロケーションまで移動して待機します。そこに作業員が行ってピッキングを行うと、AMRは次のロケーションに移動します。次に作業員は、同じように待機している別のAMRまで移動して、そこでまたピッキングを行って・・・ということを繰り返します。ピッキング作業員は近くのロケーションに待機しているAMRの間を移動するだけで、その他の移動は全てAMRが行います。梱包エリアなどピッキング作業の次の工程への移動も、もちろんAMRが行います。ピッキング作業者は移動時間をかなり削減してピッキング作業に集中できるため、生産性が大きく向上します。

①-2 商品探し&ピッキング時間が削減される

ピッキングアシストAMRはピッキングロケーションへの移動時間を短縮するだけでなく、ロケに到着してから商品を探してピッキングするまでの時間も削減することができます。

一般的なピッキング業務では、ピッキング作業者はピッキングロケーション付近まで移動した後、紙のピッキングリストやハンディターミナルを参照しながら、どの棚のどの位置(詳細なロケーション)にある、どのアイテムであるかを確認してからピッキングします。慣れていない作業者ですとピッキングリストやハンディターミナルとロケーションの番号を何度も再確認するかもしれません。アイテムも、ハンディターミナルで写真も表示できるタイプでない場合は、アイテム名を見比べて確認するしかありません。似たようなアイテムが複数ある場合や、あまり出荷頻度が高くなく扱う機会の少ないアイテムの場合は、念を入れて確認するため一層時間が掛かりそうです。このようにロケや商品を探して確認することにも意外と時間がかかっています。

ピッキングアシストAMRを活用すれば、こういった時間が大幅に削減できます。例えばラピュタロボティクスのPA-AMRであれば、AMRがピッキング対象の詳細なロケーションの目の前に止まりますし、備え付けの画面(ハンディターミナルよりも大きいタブレットサイズが一般的)にアイテム写真も表示されるため、ぱっと見ただけでピッキング対象のアイテムを識別することができます。同じく画面に表示されたピッキング数をピックして、指定のコンテナに投入するだけでピッキングは完了。誰でも迷うことなくサッと行うことができます。さらに、次にどのロケに向かうべきか(最も効率的か)ということまで、画面に指示もしくはサジェスチョンとして表示してくれます。

①-3 作業者の教育時間が短縮される(新人でも即戦力になる)

ここまでで紹介してきた通り、ピッキングアシストAMRを活用すれば、ピッキング作業者はAMRが止まっているロケーションまで歩いて行き、そこで画面に表示されたのと同じアイテムをピッキングするだけです。ロケーションの配置や、アイテムの見た目、取り扱い上の注意事項などを記憶しておく必要がなく、業務がものすごく簡単になります。そのため当然、初期の教育やOJTにかかる時間が圧倒的に短縮されます。新人やスポットの派遣スタッフであっても即戦力として活躍できることも、AMRを活用することによる生産性向上効果のひとつと言えます。また、即戦力を簡単に揃えられることは、生産性の向上に加えて業務量の波動への対応力を大きくする効果もあります。

メリット② 業務マネジメントの精度が上がる

ピッキングアシストAMRを導入する2つ目のメリットが、業務をマネジメントする精度が上がることです。ここで言うマネジメントは、業務の設計、計画、実行時の進捗や生産性の管理、また改善など、全般的なものを指すとお考えください。物流ロボットであるAMRを導入し運用することに伴って、業務にまつわるデータが発生し蓄積されます。これを活用することでマネジメントの精度を高めることが期待されます。特に期待の大きいのが次の3つです。

②-1 業務の進捗や生産性をリアルタイムに、わかりやすく把握できる

②-2 波動対応に強くなる

②-3 データに基づく継続的な改善をしやすくなる

②-1 業務の進捗や生産性をリアルタイムに、わかりやすく把握できる

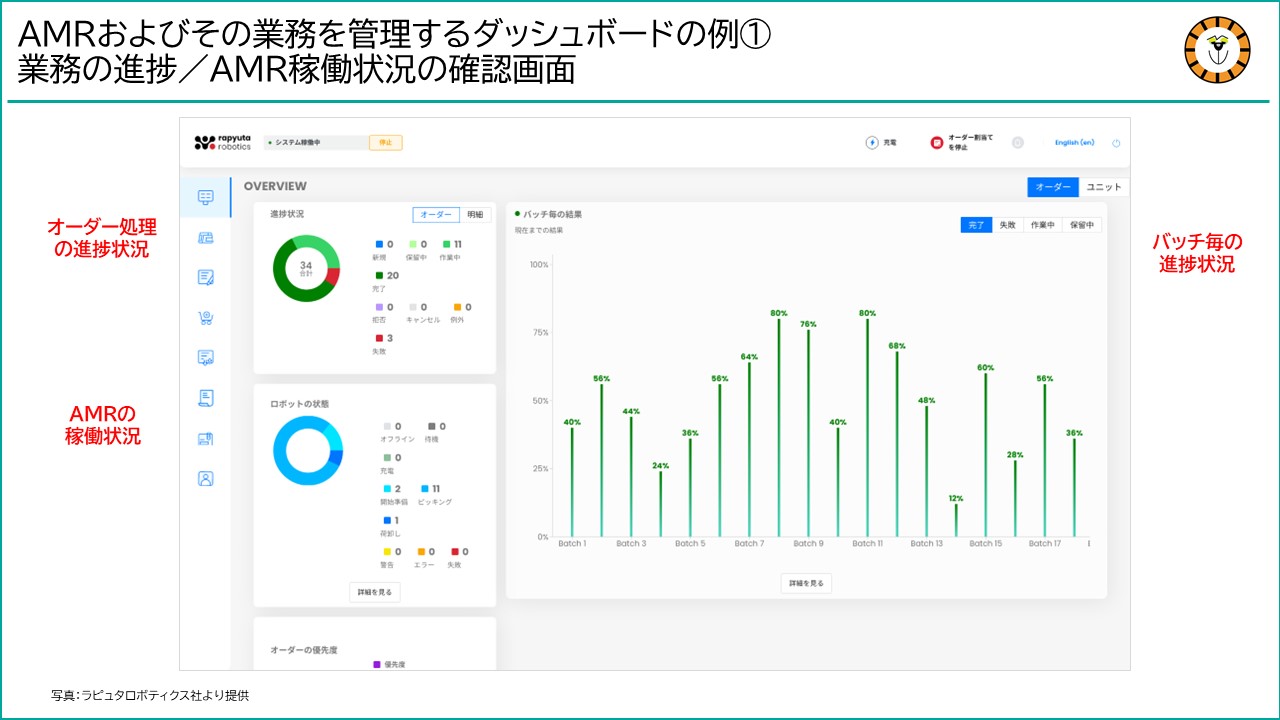

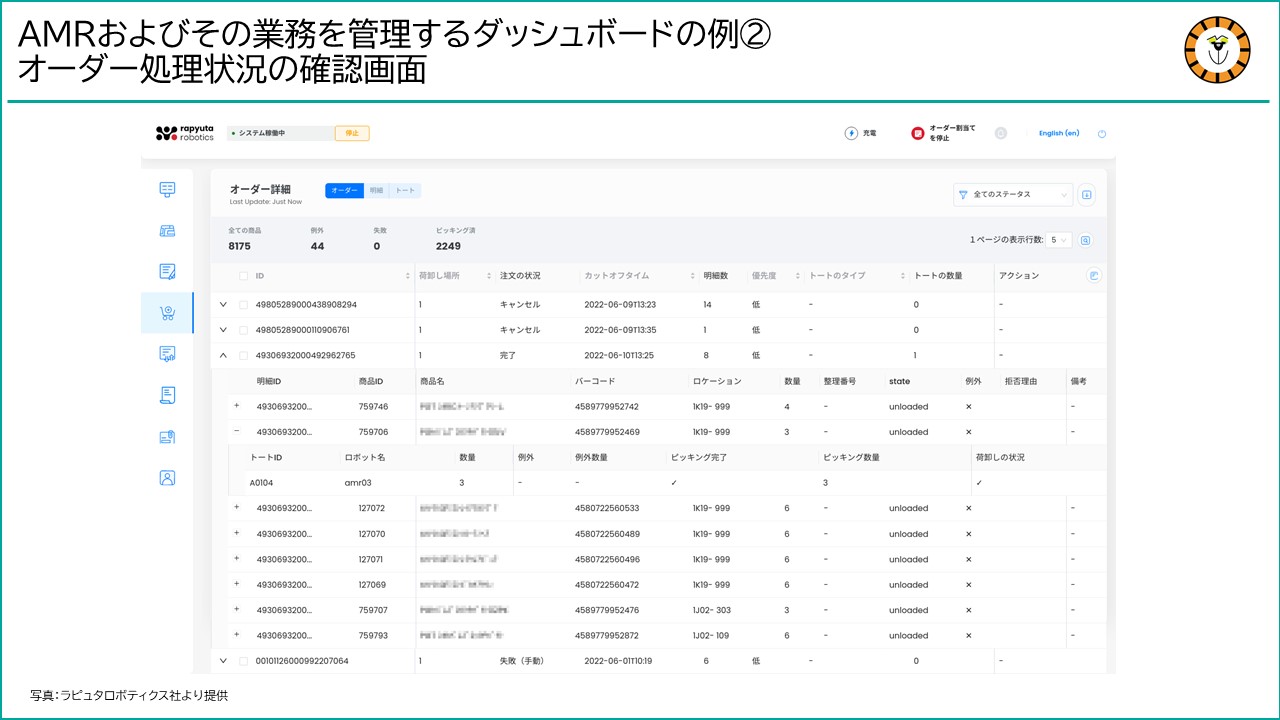

ピッキングアシストAMRがピッキング業務の進捗状況やその時点までの担当者別の生産性をデータとして蓄積し、リアルタイムに共有します。業務の管理者はこのデータを、通常はダッシュボードとしてわかりやすく一覧化された状態で、やはりリアルタイムに確認することができるため、人員配置を変更するなど何らかの対策が必要場合などに、即座にその判断をすることができるようになります。

②-2 波動対応に強くなる

実際のピッキングアシストAMRの導入事例では、AMRの導入台数は波動のピークではなく標準的な業務量に合わせて決めることが多いようです。AMRの稼働率が高い方が投資対効果を得やすいためです。標準的な業務量を、AMRを活用することで生産性高く少人数で完了する、というのが導入のターゲットとなります。もし業務量が標準よりも多ければ(プラスの波動がある場合は)、作業者を多く投入することでその波動を吸収します。ピッキングアシストAMRを活用することでそもそもの生産性を高くすることができているため、波動のピークが来た時でも従来よりも少ない人数の作業者で業務を完遂できるはずで、その意味で波動に強くなると言ってもよいと思います。

更に波動に強くなる方法として、波動に合わせて短期的にピッキングアシストAMRの台数を増やすことも考えられます。追加する作業者の人数が少なくて済み、生産性もより高くなります。例えばラピュタロボティクスでは、最短で3ヶ月間、追加のAMRをレンタルするサービスを試験的に提供しています。また、まだ実用段階に入った例は無いかもしれませんが、物流施設のオーナー側が、入居するテナント間で共有できる物流ロボットをまとめて用意し、その時々でロボットを必要とするテナントに必要なだけの台数を貸し出す、というような構想も見聞きします。複数のテナントで同じロボットを使うというのは、業務内容が異なると最適なロボットが同じにならない可能性があることや、ロボットを現場に持ってさえ行けばすぐにパッと使えるわけではなく、何かしらの設定が必要なことから、現時点では実現のハードルは高いように思いますが、もし実現できたとしたらメリットは大きそうです。

②-3 データに基づく継続的な改善をしやすくなる

ピッキングアシストAMRを活用してピッキング業務を行うと、業務にまつわる様々なデータが蓄積されていきます。誰がいつ何をピッキングしたか、その次に何をピッキングしたか、その間にどのくらいの時間が経過したか。作業員の生産性や特性(どのアイテムなら習熟していて作業が速い、など)がデータに現れるため、データに基づいて担当分けや配置を見直し最適化していくことができます。

AMRがどこにあり、どのルートを移動したか、というデータも蓄積されますし、AMRを管理するダッシュボードでは通常、全てのAMRの配置や動きをリアルタイムにトレースしているため、その瞬間の状況をリアルタイムに一目で確認することができます。ロボットであるAMRが渋滞して非効率なルートで移動することが多くなっているような場合は、それがデータに現れるため、レイアウトを変更したり、ピッキングの順番を調整したりすることで生産性をより高くしていくことができます。

一般的なハンディターミナルでも作業員の作業の記録はもちろん残りますが、場所や移動ルート、経過時間といった要素も合わせた分析ができることはAMRの大きな特長で、より効果の大きな改善策を導出できる可能性が高くなります。

メリット③ 作業員の負担が軽減される

先に紹介しましたピッキングアシストAMR導入のメリット①「業務の生産性が上がる」をご覧いただいて、既にそう感じられている方も多いかと思いますが、ピッキングアシストAMRを活用することでピッキング作業者の作業が従来と比べてとても楽になり、負担が軽減されます。ここであらためて、作業者の負担軽減という観点でAMRのメリットをまとめてみたいと思います。特に次の3つの観点で負担が軽減される期待があります。

③-1 台車を押して長い距離を移動しなくてよい

③-2 手ぶらで作業ができる

③-3 難しいことを覚える必要がなく簡単に作業ができる

③-1 台車を押して長い距離を移動しなくてよい

一般的なピッキング作業では、作業者はピッキング用のコンテナや箱を載せた手押し台車や2段台車(台車の天板が上下2段になったタイプ)を押して歩きます。少し押して歩くだけなら大した負担ではないですが、腰をかがめて台車を押し続けることは、何時間も続けるとなるとなかなかの重労働と言えます。AMRを活用すれば、AMRが台車の代わりに荷物を載せて移動するため、この負担がゼロになります。

③-2 手ぶらで作業ができる

ピッキングアシストAMRは画面にピッキング作業者への指示を表示するため、ピッキング作業者は従来ずっと持ち運んでいたような紙のピッキングリストやハンディターミナル、およびその付随品なる様々なもの(例えば紙をまとめるバインダーや筆記用具など)を持たずに、手ぶらで作業することができます。物流の関係者の方なら、紙のピッキングリストを複数枚持って、完了した作業にペンでチェックを入れて、残っている作業を確認して、紙をめくって次のリストへ進み・・・というようなアナログな作業を経験された方も多いのではないかと思います。しかも、台車を押しながらです。あの、色んなものでいちいち手が塞がる、面倒で煩雑な作業から解放されます。ハンディターミナルも、意外と重たかったりしますし、腰にぶら下げたものを取って、小さなボタンを押して、作業が済んだらまた腰に戻して・・・という面倒なことをしなくてよくなります。

今、紙のピッキングリストやハンディターミナルの運用にすっかり慣れていると、それはそれほど苦ではないかもしれません。でも一度ピッキングアシストAMRを使って、手ぶらでちょっとした距離を歩くだけになると、もう面倒過ぎて元の運用には戻れないのではないかと思います・・・。これは余談ですが、ラピュタロボティクスのAMRを活用されているユーザーにピッキング作業の負担について聞いてみたところ、ここで紹介しているように手ぶらだし台車も押さないので格段に楽になり、作業員からの評判も大変良いとおっしゃっていました。ただ・・・次から次へと目まぐるしくピッキング作業をしているので、それはそれで別の種類の大変さがあるそうです。ひたすらピッキングをされていると。確かに大変そうですが・・・ピッキングの進みが非常に速くなっている、生産性が上がっている証拠とも言えそうです😅。作業負担と生産性のバランスを上手く取らないといけませんね。

③-3 難しいことを覚える必要がなく簡単に作業ができる

メリット①「業務の生産性が上がる」のところで、作業者への教育時間が短縮されると紹介したのと共通の内容になりますが、新人でもピッキングアシストAMRのごく簡単な操作を覚えるだけですぐ現場にデビューできてしまう位に簡単に作業ができるようになります。写真が大きく表示され、ピッキング数量も投入先のコンテナも画面で明確に指示されるため、ミスが発生しにくいです。わかりやすく簡単な作業になるため、日本語が完璧でない外国人であっても写真や数量さえ認識できれば作業できることもあるかもしれません。

ピッキングアシストAMRのメリットは大きい! では、投資額とのバランスはどうか?

ここまで、ピッキングアシストAMRを活用するメリットを包括的に紹介してきました。先にもそのように書きましたが、ラックなど既存の設備も活かしながら省人化を実現しDXを推進する一手となりうるAMRは、魅力的なソリューションだと思います。

では、投資額とのバランスはどうか?AMRを提供する各社より紹介されている導入事例は多数ありますし更に増えていますが、具体的な投資額は明らかにされていません。これまでの導入事例(アーリーアダプターと言える時期と思います)として名前が挙がっているのは日本通運(※1)、佐川グローバルロジスティクス、京葉流通倉庫(※1)、アスクル(※1)、日本ロジテム(※1)、関通(※2)・・・と、やはり大手企業や、小~中規模ながらも自動化やDXへの積極性が高そうに思われる企業が多い印象です(※1はラピュタロボティクス、※2はシリウスの導入事例として公表されています)。導入するAMRの台数が多い方が投資対効果のバランスがよくなるのは想像に難くありません。現場の環境構築、WMSとの連携などシステムインテグレーション、テストや作業員のトレーニング、その他諸々のいわゆるAMR導入プロジェクトにかかる費用は、導入台数の多寡に比例はせず、1台あたりにかかる金額と考えると、導入台数が大きいほど金額は小さくなっていくはずです。そうすると、投資対効果もよくなります。導入規模が大きければ、単純にボリュームディスカウントを受けられる期待も大きくなってくるでしょう。

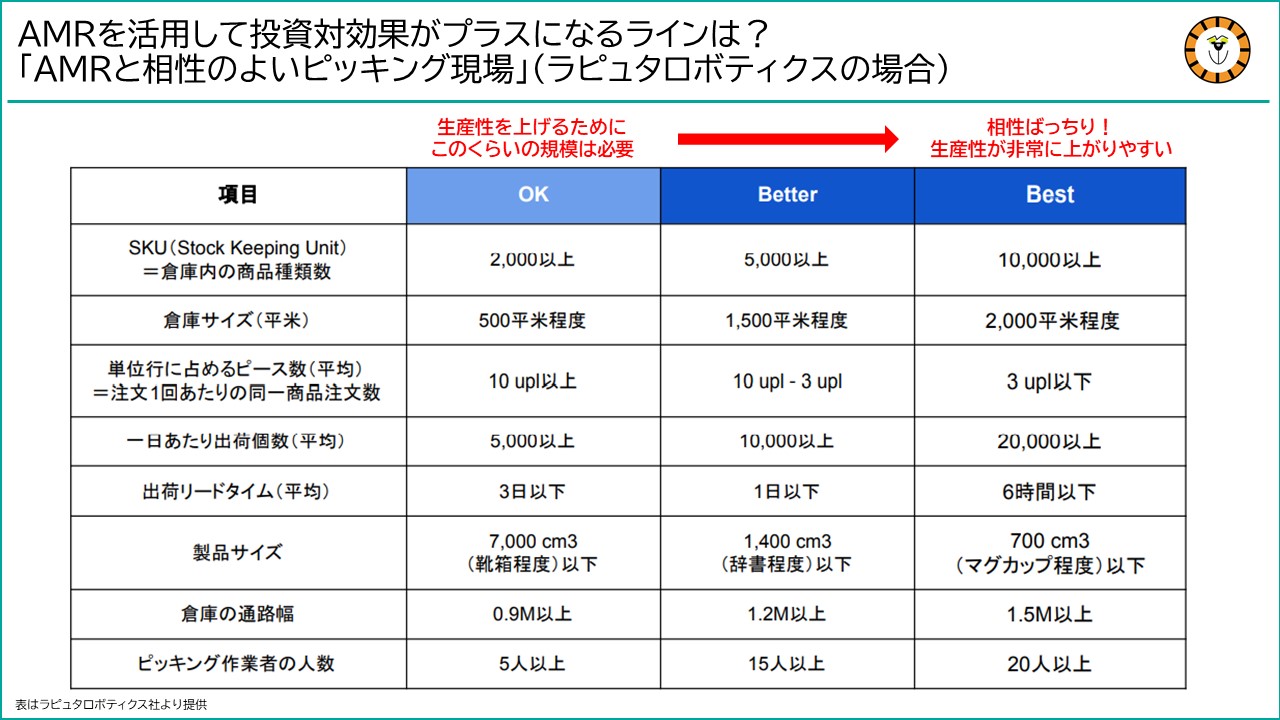

ただ、まだまだ大手だけが使える贅沢なソリューションなのか?と言うと、徐々にそうでもなくなってきている、そのように努力を積み重ねられ、投資額も抑えられるようになってきているようです。ラピュタロボティクス社に「同社のAMRを活用して投資対効果がプラスになる最低ライン、最小の規模というのはどのくらいか?」と質問してみたところ、例えばピッキングエリアの面積で150坪以上、ピッキング作業者の人数で5名以上・・・といったラインを想定されているとのことでした。このくらいであれば、そう大きな規模を必要としないなという印象です。

どのような面で投資額が抑えられるようになってきているかを具体的に見ていきましょう。まず、システムインテグレーションにおいて大きなウエイトを占めるWMSとの連携(WMSからの出荷指示データをAMRが受け取って、人と連携してピッキング業務を実行します)においては、個別のプロジェクトで毎回WMSとの連携を開発するのではなく、主要なWMSパッケージとの間でAPI連携をあらかじめ用意するよう取り組まれています。例えばラピュタロボティクスはロジザードZERO(ロジザード)と、シリウスはクラウドトーマス(関通)と、それぞれAPIによる自動連携を実現していると発表しています。このような連携が今後も拡充されていくと見られ、主要なWMSパッケージを使っている場合はAMRのシステムインテグレーション費用が軽減される期待があります。

それから、ピッキングアシストAMRの導入事例が増えていくことで、ソリューションを提供するベンダーの習熟度が上がって導入が効率的に行われるようになっていく、という成長もあります。導入にかかるプロジェクトが効率的に実行され短期間で完了させられるようになり、その分の導入コストが軽減されるようになります。筆者は、AMRのシェア1位で導入事例も最も多いと思われるラピュタロボティクスに、過去数年間に渡って何度かお話をうかがってきました。数年前には、AMRのベンダーであるラピュタロボティクス自身も、ソリューションをマーケットに提供し始めて間もなかったこともあり、AMRがどの業種や業務内容(アイテムの種類、サイズ、出荷頻度、出荷時のアイテム数などなど)にハマるか、どこで特に高いパフォーマンスを発揮するか、それほど明確な答えをまだお持ちでなかったという印象があります。それがここ最近は、様々な導入事例を積み重ねて知見を蓄積され、AMRがフィットする業種や業務内容はどれか、そこでどのようにAMRを活用すればより高い生産性を実現できるか、といったことについてより明確な答えを示されるようになっています。

このように、ピッキングアシストAMRを導入する一連のプロジェクトやそれにかかる投資は、徐々にこなれてきていると思われます。ピッキングアシストAMRのベンダーに来る引合にも、大手企業以外からの割合が多くなっており、(公開されている情報は少ないですが)成約事例も増えてきているようです。先に紹介したピッキングアシストAMRのメリットを検証し、十分に大きな成果が期待できる場合は、大手企業に限らない選択肢としてピッキングアシストAMRの導入を検討してよいくらいの成熟度になってきているのではないでしょうか。

今回のピッキングアシストAMR特集を通して、ソリューションの概要やメリット、投資額の動向などを考察しました。従来の人手による作業と比較して大きなメリットが期待できることや、そろそろソリューションとしての成熟度も十分になってきており、有力かつ現実的な選択肢となっていることなどご理解いただけたのではないかと思います。今後また、より詳しい機能や性能を取り上げた記事や、実際にAMRをお使いのユーザー企業へのインタビュー記事に取り組んでいきたいと思っています。お楽しみにお待ちください!