今回は物流倉庫における仕分け業務の自動化について深く考察していきたいと思います。倉庫を歩き回って行うピッキング作業ほどわかりやすい印象ではないかもしれませんが、仕分けも実はかなり作業負担が大きく、ミスが発生しやすく、そして属人的になりがちな業務です。その分、自動化による業務改善の期待も非常に大きいため、この記事を参考にしていただいてぜひ前向きに自動化をご検討ください。

仕分けロボットを含む、物流ロボット全般について、その市場動向や代表的な種類、関連する情報システム、そして導入方法やその課題まで網羅した「物流ロボット完全ガイド」も合わせてご覧ください。 【最新の更新内容】2025年8月 倉庫自動化や物流DXに活用できる補助金の情報を追記しました。 ----------------------------------------- この記事では、物流ロボットとは何か、そしてその最[…]

- 1 物流倉庫における仕分け業務とは

- 2 仕分け業務の課題と自動化の必要性

- 3 仕分け領域を優先して自動化するメリット

- 4 自動化ソリューションとしての仕分けロボットとコンベア式ソーターの比較

- 5 仕分けロボットの種類と比較 t-Sort、オムニソーターなど

- 6 t-Sort 平面型の、圧倒的に柔軟な仕分けロボット(プラスオートメーション)

- 7 t-Sortのバリエーション

- 8 省スペースな立体型仕分けロボット オムニソーター、オムニソーターミニ、ミニソーター、フラッシュソーター(Robowareなど)

- 9 スペース効率を追及&仕分け後の荷扱いもサポートする高層タイプの立体型仕分けロボット Nano-Sorter(ナノ・ソーター)(ROMS)

物流倉庫における仕分け業務とは

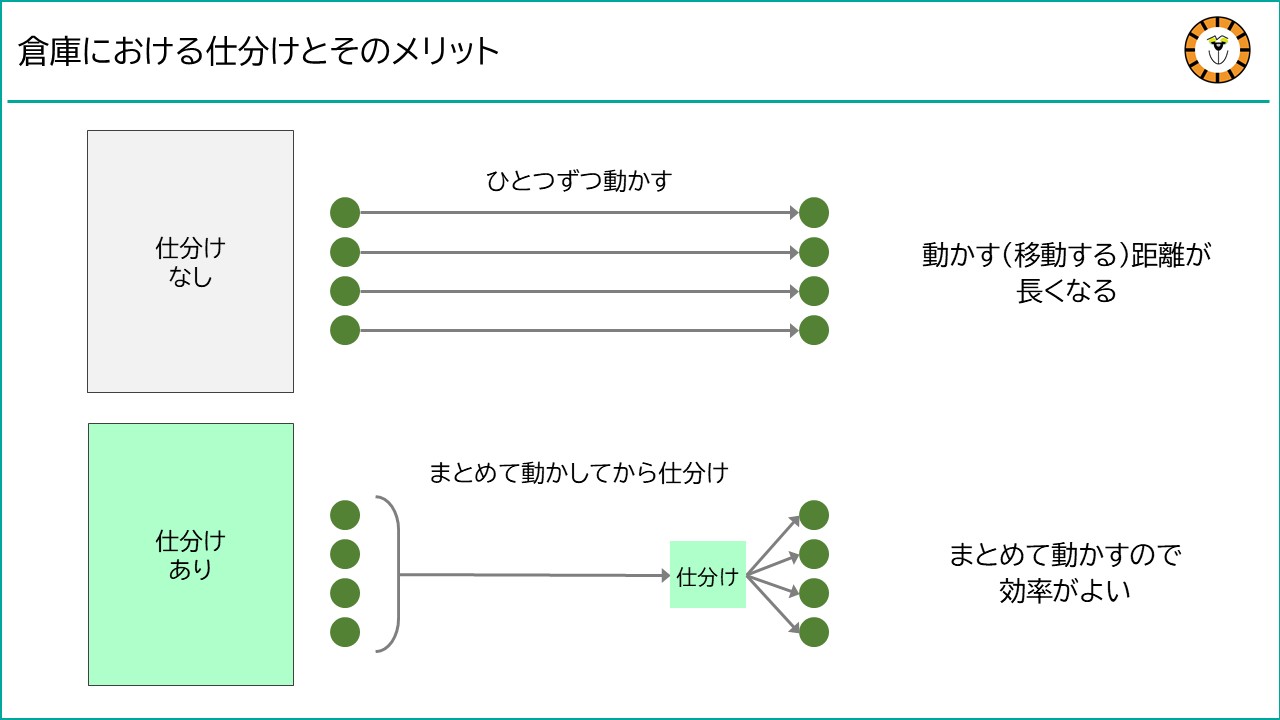

物流倉庫における「仕分け」とは、次のような業務を指します。

・倉庫に入荷した複数の荷物を、種類や保管ロケーション毎に分類すること

・倉庫から出荷する複数の荷物を、その保管ロケーションから一旦、必要な数量分を全てまとめてピッキングして、それを納品先またはその行き先方面といった単位に分類すること

いずれも、先にまとまった量を動かしてから、後でそれを細かい単位に分類する(仕分ける)というものです。その方が荷物を動かす効率がよくなります。

仕分けは、対象とする荷姿によって大きくピース仕分け(またはバラ仕分け)、ケース仕分けの2つに大別されます。

仕分けは、対象とする荷姿によって大きくピース仕分け(またはバラ仕分け)、ケース仕分けの2つに大別されます。

ピース仕分け

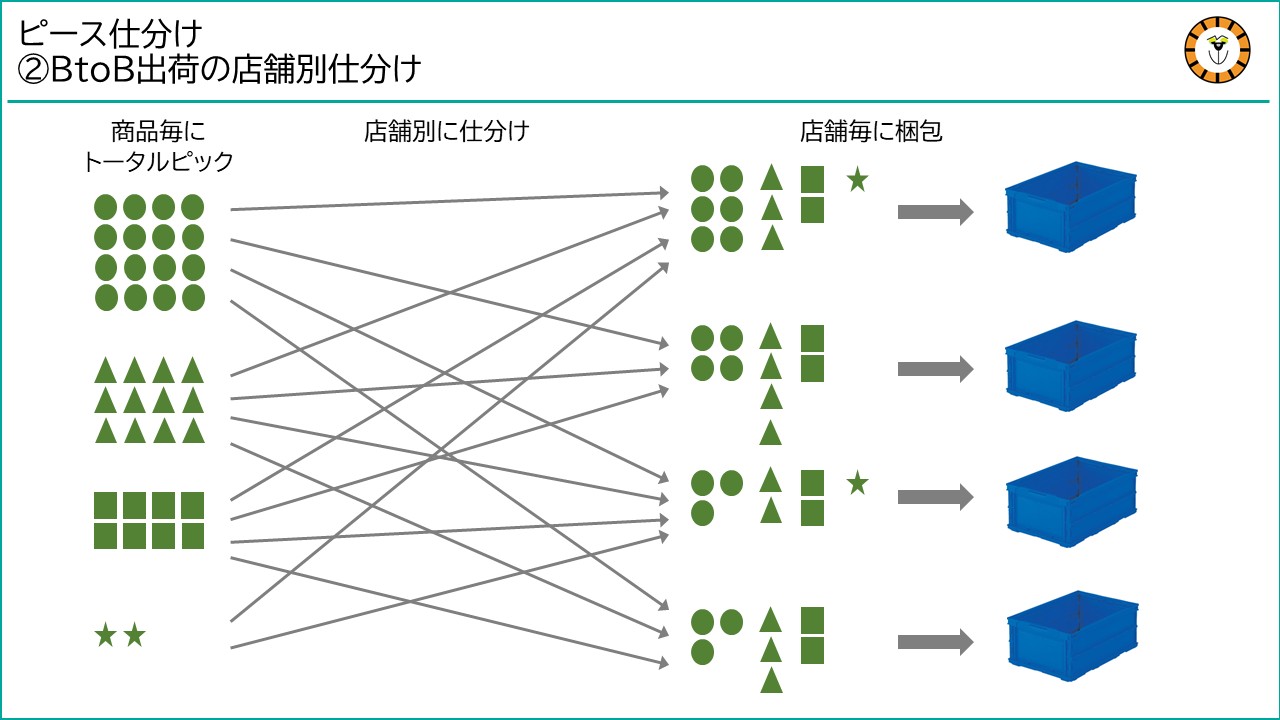

ピース仕分けは、商品1つひとつの単位で仕分ける作業です。SKU毎に、出荷される総量をトータルピッキング(=全てまとめてピッキング)した後、出荷先毎に仕分けします。主なパターンを挙げます。

①BtoCの納品先別(オーダー別)仕分け

EC物流で発生するのがこのパターンです。個人客に納品するための段ボール等に商品を入れます。

仕分け.jpg)

②BtoB出荷の店舗別仕分け(ピース)

(複数の)商品をピース単位で集め、折り畳みコンテナ等のケースに入れて、店舗(コンビニ、スーパー、ドラッグストア、アパレルショップ、その他小売店等)に納品します。

①のECは年々拡大していますし、②の小売店舗に対する納品も、店舗の在庫スペースは最小限にしつつも販売機会を逃さないよう、例えば「小ロットだけ毎日届けてほしい」というような、きめ細かなサービスレベルが求められるため、ピース仕分けを行う機会は増えています。ピース仕分けを人が手作業で行う場合は、コストの面でも品質の面でも課題が発生しがちです。

①のECは年々拡大していますし、②の小売店舗に対する納品も、店舗の在庫スペースは最小限にしつつも販売機会を逃さないよう、例えば「小ロットだけ毎日届けてほしい」というような、きめ細かなサービスレベルが求められるため、ピース仕分けを行う機会は増えています。ピース仕分けを人が手作業で行う場合は、コストの面でも品質の面でも課題が発生しがちです。

・そもそも作業量が多い。

・荷主や納品先によって出荷時の商品のロット数が違ったり、梱包方法が違ったりと、特殊なルールが指定されることもあるため、作業内容が複雑にもなる。

・大量かつ複雑な作業になると、ミスが発生しやすくなる。

ケース仕分け

ケース仕分けは、段ボールや折り畳みコンテナといったケースの単位で荷物を仕分ける作業です。主なパターンを挙げます。①は荷物の入荷、②③は出荷において発生します。

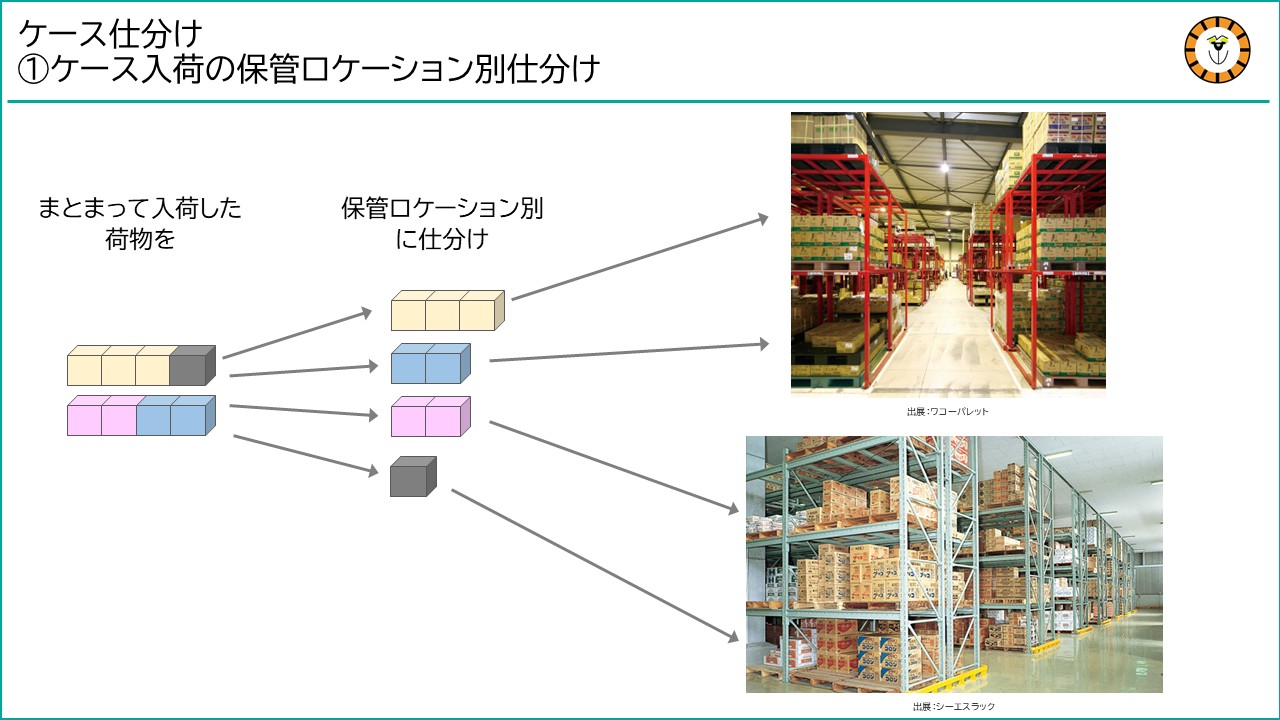

①ケース入荷の保管ロケーション別仕分け

ケースの荷姿で入荷した荷物を、保管ロケーション毎に仕分けします。

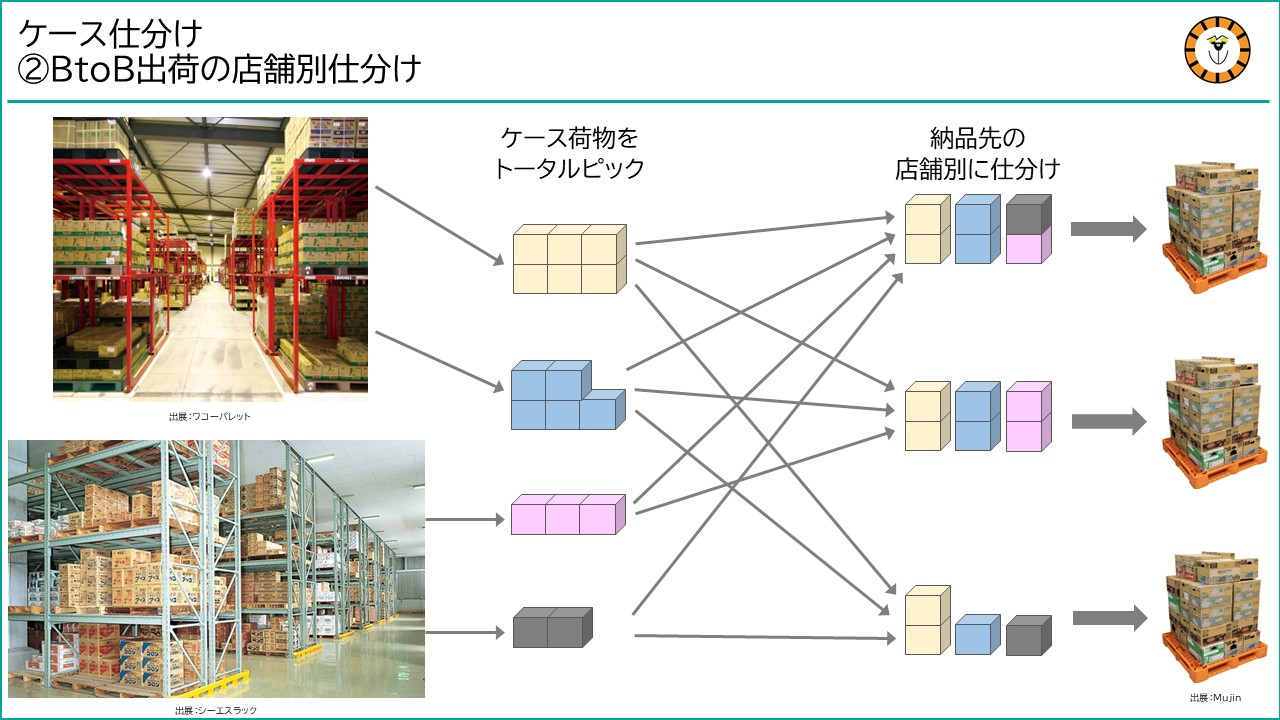

②BtoB出荷の店舗別仕分け(ケース)

ケース単位の(複数の)商品を、納品先の店舗別にまとめます。パレットやカゴ台車に段ボールを積み付ける場合や、荷物の入ったオリコンをオリコン台車(オリコンキャリー)にまとめる場合など方法は様々です。

例えば店舗別にパレットに荷物を積み付けるとこのような様子になります。

出展:プラスオートメーション

出展:プラスオートメーション

③出荷方面別仕分け

ケース単位の様々な商品を、都道府県別など出荷する方面別に仕分けます。路線便業者が倉庫の荷物を集荷する際に、カゴ台車にまとめることが多いです。BtoB、BtoCのいずれでも発生します。

(仕分け業務の流れのイメージとしては先に説明した「②BtoB出荷の店舗別仕分け(ケース)」と近いため、スライドでの説明は省略します。)

ケース仕分けは、ピース仕分けよりも大きな単位で荷物を扱う分、作業内容はシンプルですが、重量が大きくなることがあるため、ケースを持ち上げたり下ろしたり、持ったまま歩行したりと、身体的な作業負担が大きくなりやすいです。

仕分け業務の課題と自動化の必要性

仕分け業務を人が手作業で行っている場合に発生しがちな課題感を考察します。

仕分け業務の課題

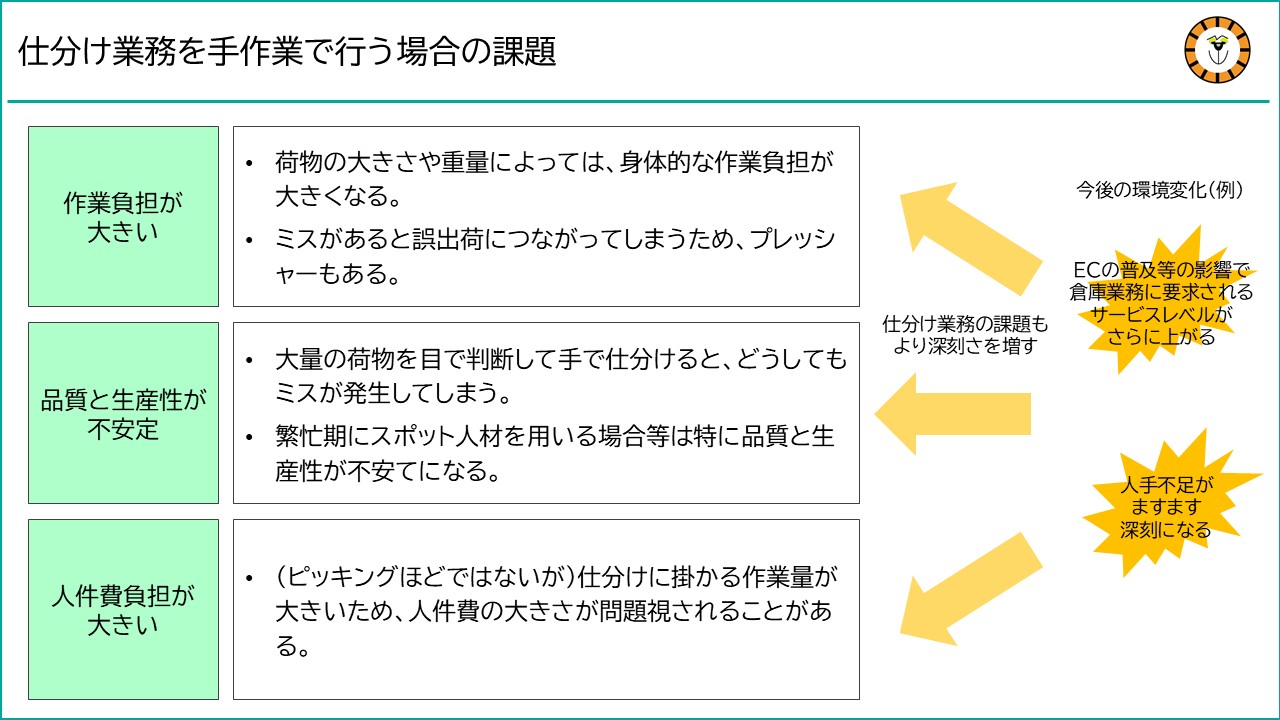

作業負担が大きい

トータルピッキングによって前工程であるピッキングが効率化できたとして、店舗単位や細かなオーダー単位に商品を仕分ける負担は仕分け工程に寄ってきます。歩行距離は多くありませんが、大きさや重量によっては商品を扱うための身体的な作業負担が大きくなります。

また、ミスがあると誤出荷につながってしまうため、ただ体を動かしていればよい作業ということはなく、集中力を要し、次から次へと対象商品が流れてくるのを止めてはならないというプレッシャーがあったりもします。

品質と生産性が不安定

大量の荷物を目で判断して手で仕分けると、どうしてもヒューマンエラーによるミスが発生してしまいます。ミスを防ごうと検品工程を追加すると、正確性は当然上がりますが作業量が増えます。

作業員の習熟度によっても品質と、そして生産性が大きく違ってきます。繁忙期や急な需要増があると派遣社員や隙間バイトなどのスポット作業員を追加投入して人海戦術的に対応せざるを得ないことがありますが、このような場合には特に品質と生産性が不安定になりがちです。ミスが発生してその対応が必要になったり、作業の計画が立たず現場が混乱する恐れがあります。

人件費負担が大きい

ピッキングほどは目立たないかもしれませんが、仕分けのために発生する作業量は決して小さくありません。仕分けにかかる人件費の大きさも問題視されることが多くあります。

またこういった仕分け業務の課題は、次のような環境変化の影響を受けて、今後ますます深刻さを増していくはずです。

・ECの普及や店舗配送の効率化は更に進むはずで、倉庫業務に求められる緻密さ・正確さといったサービスレベルも高まっていきます。仕分け業務の負担は更に増えると考えられます。

・人手不足も年々深刻になっていき、人件費負担が大きくなります。

課題解決のため、仕分け業務を自動化する必要性

仕分け業務の課題を根本的に解決するために、物流ロボット等を活用した自動化が非常に有効だと考えます。次のような効果が期待できます。

・仕分け精度の改善

・生産性の向上による省人化

・誰でも同等の品質と生産性を発揮できる。属人化とは逆の、再現性の高いパフォーマンス。

・パフォーマンスが同等に揃うことにより、計画や進捗把握もしやすい。管理負担の軽減。

仕分け領域を優先して自動化するメリット

ピッキング、仕分け、梱包、搬送などなど倉庫業務が様々ある中で、どの工程を優先して自動化を進めるのがよいか?という議論がよくあります。何を先に実現したいかという優先順位や、予算金額や現場環境の制約によって決まってくるものなのでケース・バイ・ケースではあるのですが、ここでは特に仕分け工程を自動化するメリットとして2点、挙げたいと思います。

①仕分け工程にはコストや期間の面で導入しやすいソリューションが揃ってきている

②ピッキングの後工程である仕分けを自動化することで、出荷品質を向上しやすい

①仕分け工程にはコストや期間の面で導入しやすいソリューションが揃ってきている

商品の保管からピッキングは、一般的な倉庫では最も作業工数が掛かる領域です。最近では棚搬送タイプや自動倉庫タイプなど様々なソリューションが登場しており、その導入効果も大きいですが、やはりコスト負担も相当に大きくなります。それに対して仕分け領域の自動化ソリューションであるt-Sortシリーズやミニソーターなどは、相対的に小さなコストで、かつ短期間で導入することができるとされています。実際に、中小企業や、大企業であっても小規模の物流センターにおける導入事例も多数あります。

そのため、仕分けを優先して自動化し、その能力を高めておくことで、前工程であるピッキングは、自動化まではできないまでもトータルピッキングを行って効率化しておく、というような考え方もできると思います。

②ピッキングの後工程である仕分けを自動化することで、出荷品質を向上しやすい

ピッキングした荷物のオーダー別仕分けや店舗別仕分けは、送り先に届ける荷物の内容がそこで最終的に確定する、非常に重要な工程です。仕分け工程が正確であれば、仮に前工程のピッキングでミスがあっても検出することができます。

この仕分け工程を自動化し、ヒューマンエラーを抑制して作業品質を高めることで、出荷品質全体を向上させることが期待できます。いわば、出荷品質を向上するための水際作戦とでも言うようなものですね。

自動化ソリューションとしての仕分けロボットとコンベア式ソーターの比較

仕分けを自動化するために、大きくわけて2つのソリューションがあります。ひとつはコンベア式ソーターで、従来からあるマテハン機器です。もうひとつは2020年頃から普及してきている、仕分けロボットです。

アソートシステムは、自動化ソリューションとは区別して考える

仕分け関連のソリューションとして他に、DAS(Digital Assort System)やGAS(Gate Assort System)、SAS(Shutter Assort System)といったアソートシステムを思い浮かべる方も多くいるのではないかと思います。いずれも、仕分けを行う際に仕分け先(投入先)を間違うことがないよう、デジタルの表示器で示したり、該当する間口のみを開くようになっている仕組みです。

DAS

出展:物流倉庫プランナーズ

出展:物流倉庫プランナーズ

GAS

出展:タクテック

アソートシステムは、人による確認や判断を無くしてミスを防ぐものですので、ここでは自動化ソリューションとは区別して考えたいと思います。自動化ソリューションではありませんが、仕分けミスを削減するソリューションとして広く普及しているものです。

高機能だがデメリットも伴うコンベア式ソーター

コンベアライン上を流れてくる商品をセンサーで読み取り、分岐装置(シューやダイバータ)を使って仕分けるマテハン設備です。コンベアの形状にはローラー、ベルト、ホイール、トレイなど様々あります。いくつかを画像で紹介します。

出展:トーヨーカネツ

出展:ダイフク

出展:椿本チエイン

いずれも非常に高い処理能力を誇りますが、広大な設置スペースを必要とします。そして、一度設置するとレイアウトの変更や規模の拡大・縮小が極めて困難な、固定的な設備になります。もしコンベアの一部が故障するとライン全体が停止してしまうというリスクも伴います。

また、導入のためにはおそらく数億円規模となる大きな初期投資が必要となり、導入のハードルが非常に高いです。大型の物流センターで、荷物の取扱量の変動が小さく、高い処理能力が要求され、なおかつ予算も潤沢な場合にのみフィットするソリューションと言えます。

コンベア式ソーターのデメリットを解消する、仕分けロボットの登場

仕分けロボットの場合、コンベア式ソーターと比較すると能力はやや劣るものの、コンベア式ソーターが抱える様々な課題は解消されます。

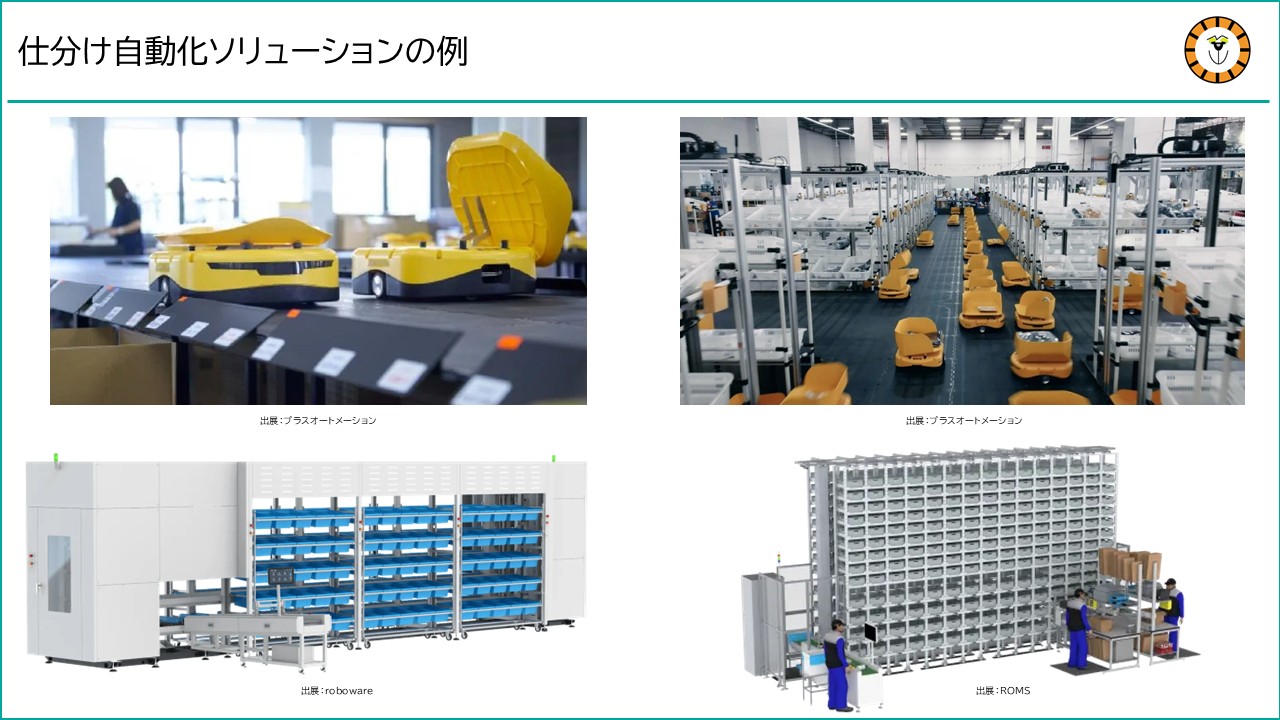

特に、t-Sort(プラスオートメーションが提供、メーカーは中国のLibiao社)の登場は、ゲームチェンジャーとも言える大変なヒット商品になりました。2019年末から提供が開始されて、2025年時点で導入事例200件、導入台数6,000台以上を数えます。

t-Sort

出展:プラスオートメーション

省スペースで、簡単に設置することができ、導入後にレイアウトや規模(台数)を柔軟に変更することができます。導入コストもコンベア式ソーターと比較すると非常に小さく、サブスク形式での利用も可能で初期投資は更に小さくなります。

t-Sortの登場以降、オムニソーター、ミニソーター、Nano-Sorterといった他の仕分けロボットも登場しています。

現在は仕分けロボットが特に有力な選択肢になっている

ECではいつ、何が、どのくらい売れるか予測がしづらいですし、商品のライフサイクルは短くなって入れ替わりが頻繁に起きます。小売店の店舗出店も、小さく初めて上手く行けばすぐに拡大しますし、そうでなければ閉店も早いなど、とにかく変化が激しいのが現代の物流の特徴です。この特徴を鑑みると、一部を除いた一般的な物流倉庫では、固定的で高価な設備であるコンベア式ソーターよりも、仕分けロボットを優先的に検討するのが主流の考え方になっていると言えます。

以降は、仕分けロボットを中心に考察していきます。

仕分けロボットの種類と比較 t-Sort、オムニソーターなど

まず最初に、仕分けロボットのタイプを整理してから、その大まかな比較を行いたいと思います。

仕分けロボットのタイプ分け

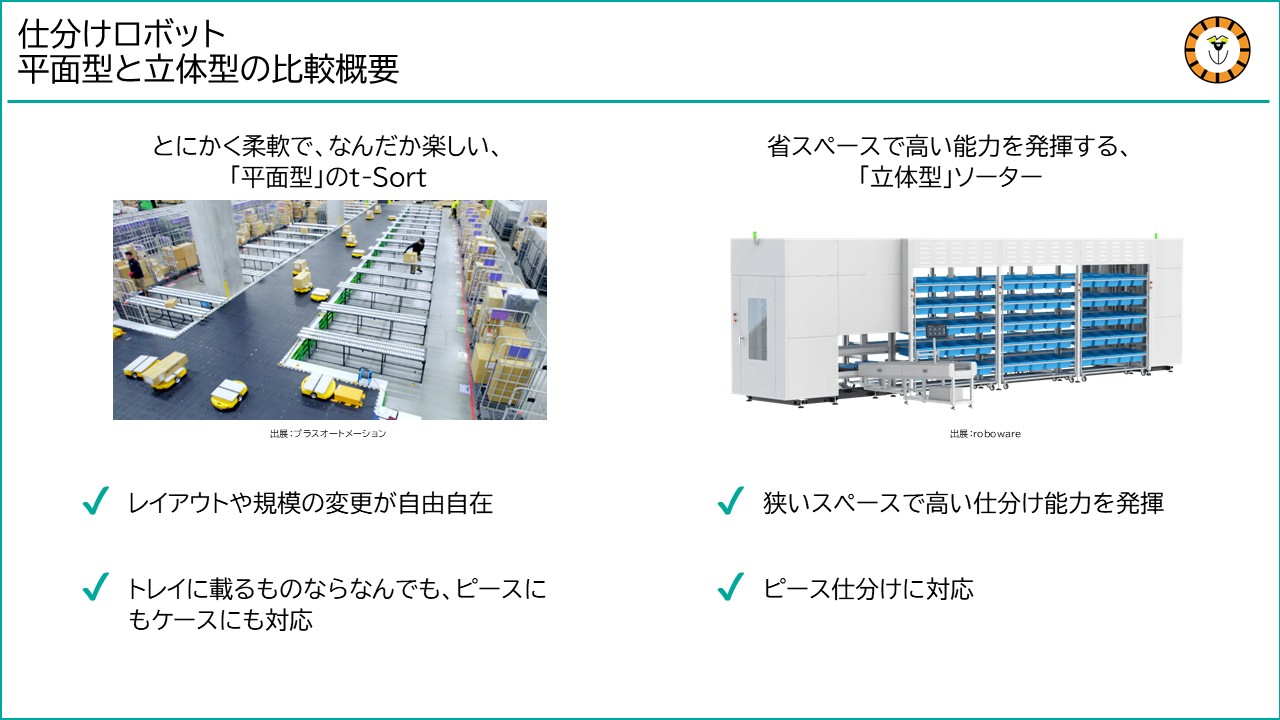

基本的な構造として、「平面型」と「立体型」があります。

「平面型」の代表はt-Sort(Libiao)で、他にもソーティングトランスファーロボット(ダイフク)などがあります。本記事では特に導入事例の多いt-Sortについて掘り下げて紹介したいと思います。

「立体型」にはオムニソーター(HC Robotics)、オムニソーターミニ(HC Robotics)、ミニソーター(Mushiny)、高層タイプのNano-Sorter(ROMS)、そしてt-Sortの派生ソリューションであるt-Sort 3D(Libiao)などがあります。

平面型と立体型の比較概要

この後、平面型と立体型それぞれのロボットについて紹介していきますが、先に大きな違いを説明したいと思います。平面型はt-Sortをその代表として、立体型ソーターとの違いを考察します。

とにかく柔軟で、なんだか楽しい、平面型のt-Sort

t-Sortはとにかく柔軟性に優れた仕分けロボットです。トレイに載るものならなんでも、ピースもケースも運びます。

レイアウトの変更や導入規模の拡大/縮小もまさに自由自在です。この柔軟性ととても相性のよい、サブスク形式(利用台数を柔軟に変更できるレンタル形式で、利用した分だけ料金が発生する)での提供もされています。

これまでの豊富な導入事例の中で、利用方法について様々なアイデアが生まれ、具現化されてきました。豊富なユースケースやオプションも魅力です。小さくて黄色いロボットが走り回るキャッチーさも相まってか、筆者はこれまでに何度か「t-Sortを使うのが楽しい」という主旨の感想を聞いたことがあります。

これまでの豊富な導入事例の中で、利用方法について様々なアイデアが生まれ、具現化されてきました。豊富なユースケースやオプションも魅力です。小さくて黄色いロボットが走り回るキャッチーさも相まってか、筆者はこれまでに何度か「t-Sortを使うのが楽しい」という主旨の感想を聞いたことがあります。

省スペースで高い能力を発揮する、立体型ソーター

オムニソーターなどの立体型ソーターは導入規模の拡大/縮小やレイアウトの自由度の面で、t-Sortほど柔軟ではありませんが、高さを活かした構造により、狭いスペースでも高い仕分け処理能力を発揮することができます。

オムニソーター

出展:Roboware

スペースに限りがある場合や、常に一定の仕分け処理能力が求められ、その効率化を図りたい場合にフィットするソリューションと考えられます。

t-Sort 平面型の、圧倒的に柔軟な仕分けロボット(プラスオートメーション)

物流倉庫における仕分けの自動化を検討する上で、まず最初に選択肢に挙がるのが平面型ロボットソーターの「t-Sort」だと思います。メーカーは中国のLibiaoで、日本ではプラスオートメーションが提供しています。

従来の大型設備とは一線を画すその柔軟性と導入のしやすさから、多くの現場で採用が進んでいます。ここでは、その基本的な仕組みから、なぜ多くの企業に選ばれるのか、その強みと特徴を考察します。特に、初期投資を抑えたい、倉庫のレイアウトを変更することがある、シンプルで確実な自動化投資を行いたい、といったニーズを持つユーザにとって、t-Sortは非常に相性の良いソリューションとなります。

t-Sortの基本的な仕組み

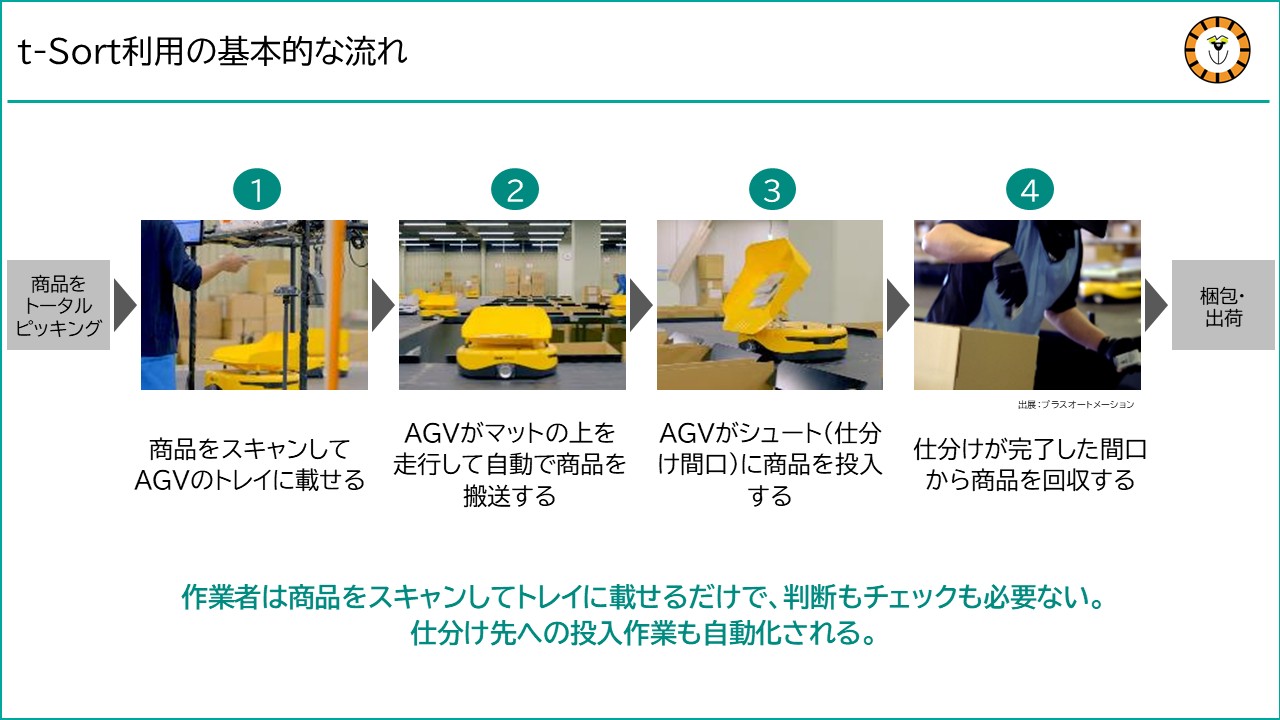

t-Sortは上部がトレイになった小型のAGVです。次のような流れで利用します。

①トータルピックで集めた商品を一つずつ(※)スキャンして、AGVのトレイに載せます。

①トータルピックで集めた商品を一つずつ(※)スキャンして、AGVのトレイに載せます。

②AGVがマットの上を走行して自動で商品を搬送します。搬送先の間口を「シュート」といって、シュート毎に仕分け先としてのオーダーや店舗が割り当てられています。

③AGVがシュートに商品を投入して、仕分けが完了します。

④仕分けが完了したら商品を回収して、梱包・出荷へと進みます。

作業者は商品をスキャンしてトレイに載せるだけなので、判断もチェックも必要なく、仕分け先への投入作業も自動化されます。

※基本的な利用では一つずつスキャンして投入しますが、シュートに同じ商品を複数まとめて投入する場合には、スキャンは一度だけにして、投入数量をタブレット等の画面から入力するという利用方法もあります。

対応可能な荷物の形状や大きさ

ピース、ケースの両方に対応

t-Sortはピースとケース、両方の荷物に対応します。ケースにも対応するのは今回ご紹介する仕分けロボットの中ではt-Sortだけです。小さなピースアイテムから、ケースは160サイズ(三辺の合計)、折り畳みコンテナで言うと70リットルサイズ、重量としては30kgまで対応します。

チルトトレイ式とクロスベルト式

小さな商品で、壊れにくいものであればチルトトレイを傾けてシュートします。トレイに深さがあるため、かなり軽い荷物でも落ちにくいので使いやすいです。

壊れやすかったり、重い商品である場合にはクロスベルト式のタイプが適用され、ベルトが回転して商品をスライドさせて動かします。

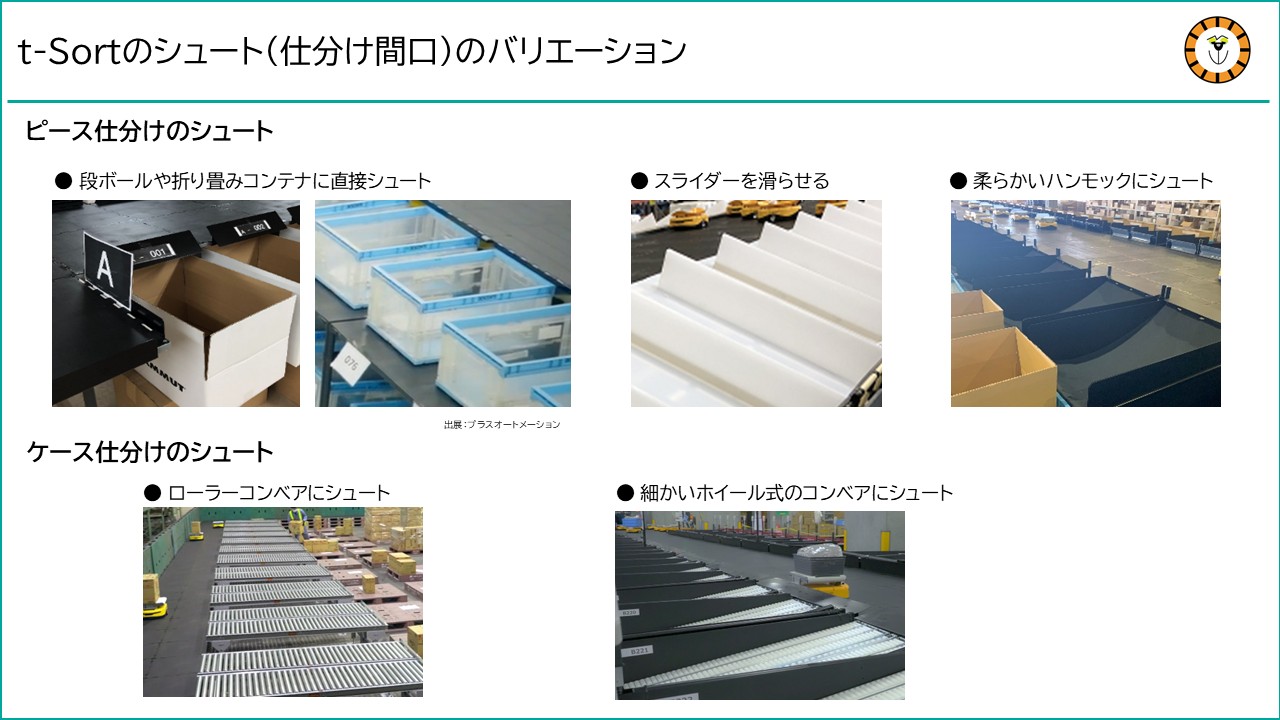

シュートのバリエーション

仕分け先間口のシュートにも、商品の形状や重量、頑丈さに応じて様々なパターンが用意されてます。

ピース品の場合は段ボールや折り畳みコンテナに直接シュートする他に、スライダーで滑らせたり、割れ物など繊細な商品であれば布状の柔らかいハンモックにシュートしたりするパターンがあります。

ケース品ではローラーコンベアや、より細かいホール形式のコンベアにシュートするパターンがあります。

省スペース性

t-Sortはコンベア式ソーターよりも小さなスペースで導入することができます。t-Sortの走行面を2段以上にして省スペース化することもできます。

レイアウトの柔軟性

簡単に構築できて、柔軟なレイアウト

t-SortのAGV走行面は、シンプルな架台もしくは、パレットを積み上げて並べた状態に、専用のマットを敷くだけで簡単に構築できます。アンカーも不要で、1日ですぐに設置できますし、レイアウト変更も自在です。

走行面を上下2段に分けて複層化することもできて、更にスペース効率がよくなります。

スケーラビリティ

規模の拡大・縮小にも柔軟に対応

t-Sortはレイアウトと同様に、規模の変更も柔軟に行うことができます。稼働するロボットの台数を変更して、走行面も簡単に増設もしくは縮小することができます。

サブスク形式で利用できるRaaSならより柔軟

プラスオートメーションは、サブスク形式で仕分けロボットを利用できる「RaaS」(Robotics as a Service)を提供しています。買い切りでなくレンタルでロボットを利用できるので、その時々のニーズに合わせて柔軟にロボットの台数を増やしたり減らしたりすることができます。

仕分け処理能力

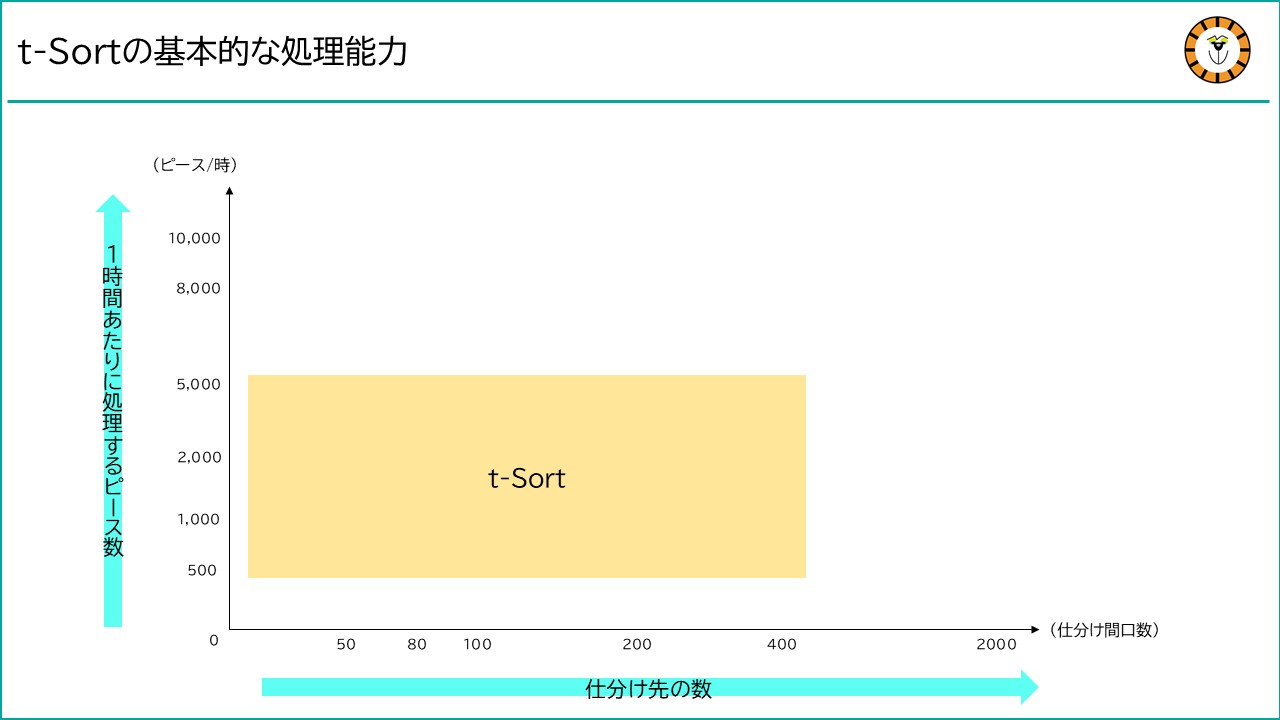

t-Sortの基本的な処理能力

処理能力については、次の2つの基準で表していきたいと思います。

①1時間あたりに処理できるピース数=ピース/時

②同時に対応できる仕分け先(間口)数=間口

t-Sortの基本的な処理能力は、500~5,000ピース/時で、間口数は400程度までが適正、とされています。ロボットの台数によって能力が異なります。なかなかイメージが湧きにくいかもしれませんが、例えばユナイテッドアローズの導入事例では、1時間あたり1800ピース程度を、96間口に仕分けするのにt-Sortを25台利用しています。

また、この後で説明するように、更に能力を拡大することもできます。

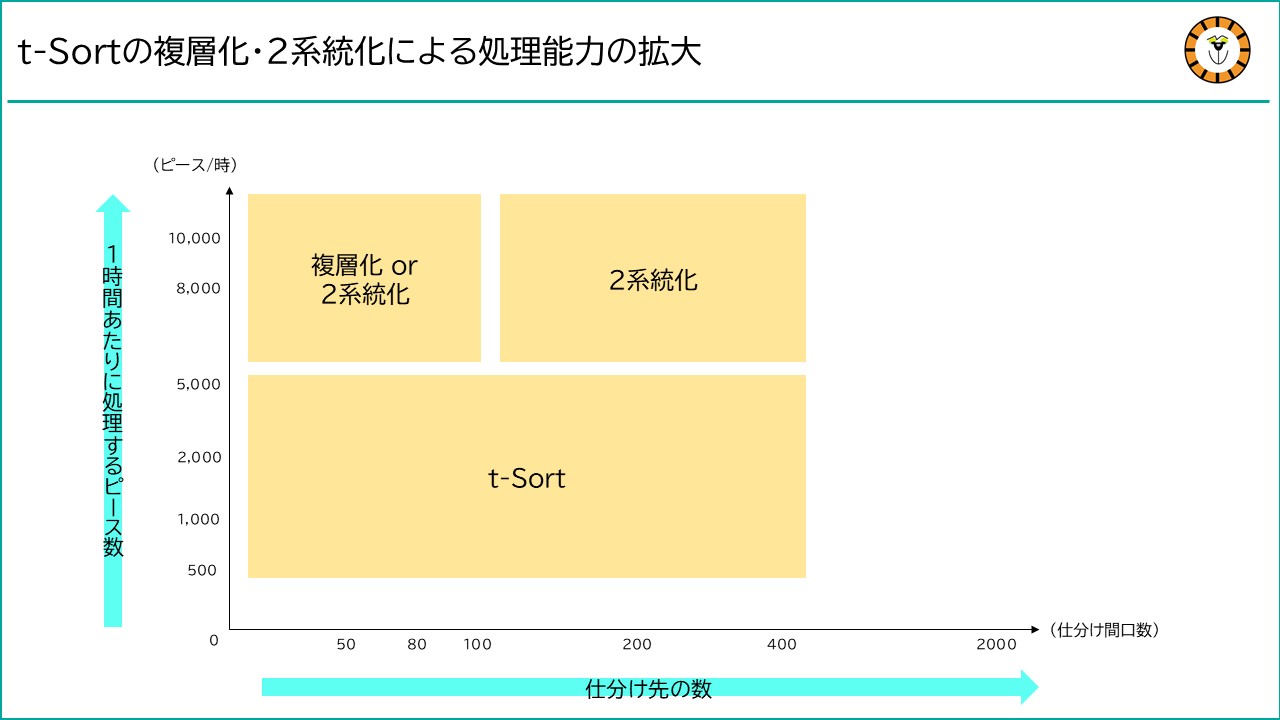

複層化や2系統化によるt-Sortの処理能力拡大

もっと多くのピース/時を処理する必要がある場合は、架台を2段にして複層化することで対応できます。1段目と2段目で間口は共有して、より多くの商品を間口に投入していきます。

出展:西濃運輸

ピース/時だけでなく間口も増やしたい場合は、t-Sortを2倍の規模で導入する、2系統化をすれば対応できます。フラットに2系統を並べてもいいですし、2段にして段毎の間口を別にすることもできます。

小規模で活用する事例も多い

間口数は400程度までが適正、と説明しましたが、多い方がよりフィットするということでもなく、間口が10程度や、もっと少なくても、t-Sortを活用している事例が多くあります。仕分け作業の負担は軽減されますし、人による判断を無くして品質を向上するメリットも得られるためです。

導入期間

現場導入は最短1日

t-Sortは構造がシンプルなこともあり、現場での導入は最短で1日から、長くても1週間程度で完了するとされています。たった1日で自動化設備が導入できるというのは本当に速いですね😮

現場導入前に、要件定義やレイアウト検討、またシステムの準備など色々とあったとしても、導入を決定してから3~6ヶ月もあれば完了するものと思われます。

導入コスト

ロボットも周辺設備も相対的に安価

t-Sortは構造がシンプルなので(筆者が見たり触ったりした印象として、ラジコンカーに近い感じでした)、ロボットの価格も安価です。これまでに沢山の台数が製造されてきているため、製造にかかるコストも小さくなってきていると思われます。

架台も、パレットでも大丈夫なくらいなので安価に設置することができます。

サブスク形式のRaaSなら初期費用も最小に

RaaS(Robotics as a Service)で利用する場合には、ロボットの利用量が月額のランニング費用になり、最小で月25万円(ロボットは5台)から仕分けロボットを使うことができます。

また、初期費用も小さくなります。初期費用ゼロで仕分けの自動化を実現できた事例もあります。

代表的な導入事例

先述した通り、t-Sortには既に200件以上の導入事例があります。その中から、代表的なものをいくつか紹介したいと思います。この他にも日本通運、センコー、佐川グローバルロジスティクス、アダストリア、山善といった大手企業や、中小の企業にも多く導入されています。

ピース仕分け

①BtoC ECのオーダー仕分け

澁澤倉庫

シャツなどのアパレル商品の仕分けです。

②BtoB 店舗仕分け

共同物流サービス

スーパーの店舗別の仕分けです。約1万アイテムを、30のスーパーマーケットチェーンの、2,000店舗向けに仕分けるという複雑な業務を自動化しています。

ケース仕分け

①入荷時の保管先別仕分け

モノタロウ

ケースで入荷した商品を、保管先である棚搬送ロボット用の棚に適した形状に変えた上でt-Sortで仕分けしています。

③出荷方面別仕分け

GBtechnology

TC型センターで、トラックで入荷した商品を、そのままダイレクトでt-Sortを活用して出荷方面別に仕分けています。

t-Sortのバリエーション

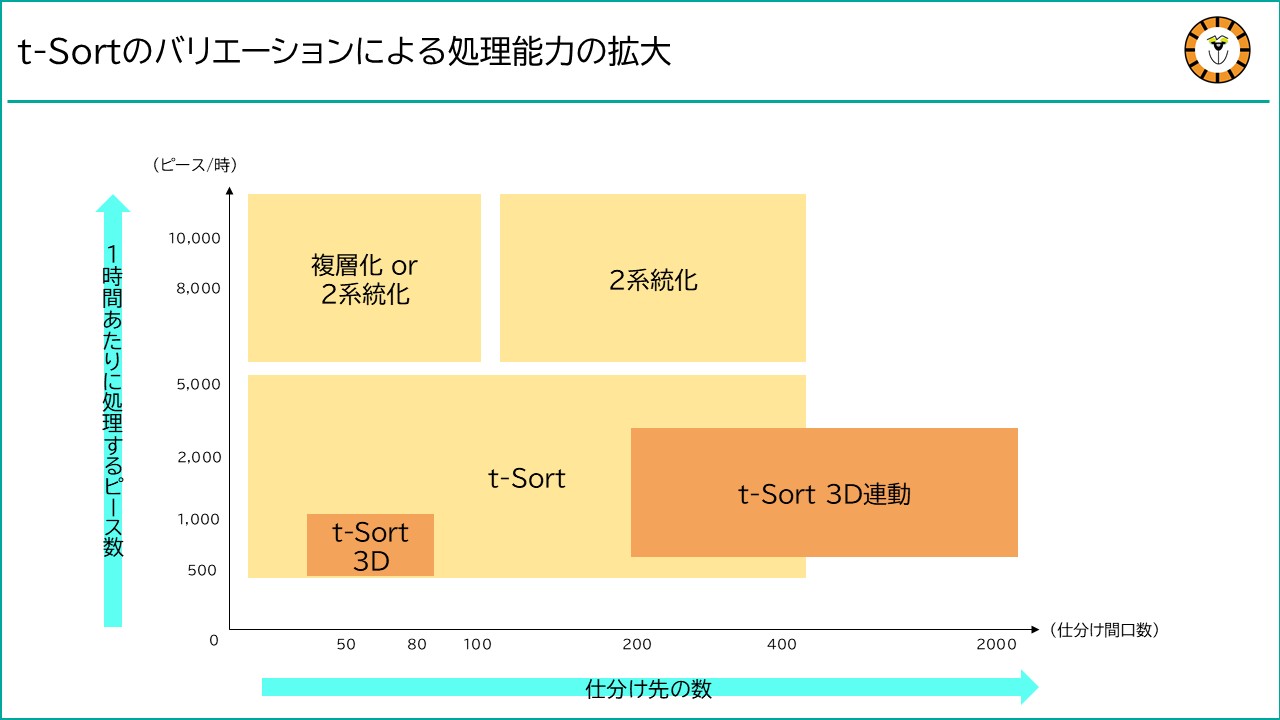

t-Sortに続いて、その関連ソリューションやバリエーションとして以下の3つを紹介します。

・t-Sort 3D 立体型で、細かな仕分けが得意。3坪で設置可能で、スペース効率が非常に高い。

・t-Sort 3D連動 t-Sortと3Dを組み合わせてより多くの仕分け先に対応

・t-Sort MAS t-Sortとアソートシステムを組み合わせてより多くの仕分け先に対応。壊れ物など取り扱いに注意が必要な商品にも対応

先に紹介した処理能力のマトリックス(ピース/時×間口)に、これらがフィットする領域をマッピングしました。なお、t-Sort MASはアソートシステムの規模等にもよって色々な能力設定が考えられることから、このマッピングでは考慮していません。

t-Sort 3D

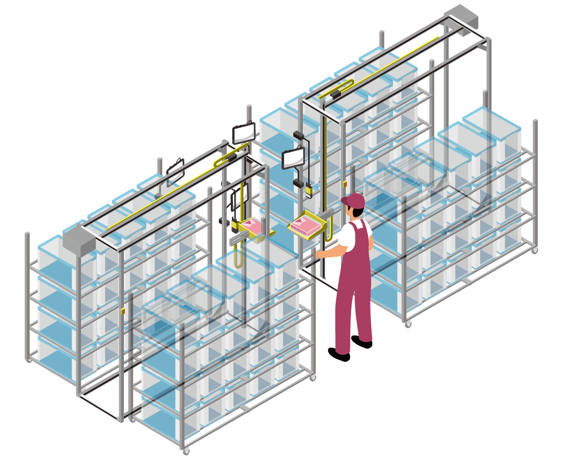

t-Sort 3Dの仕組み

仕分け先間口が並んだラックを向かい合わせに配置し、その間を移動するアームに付いたトレイ(t-Sortと似た、黄色いトレイ)に商品を置くと、該当する間口まで自動で運んで投入するという構造です。t-Sortは「平面型」の仕分けロボットですが、このt-Sort 3Dはこの後で紹介する「立体型」に該当します。

EC物流のように、少量の商品を、多数の配送先に仕分ける場合に向きます。高さを活かすことができるためスペース効率も高くなります。

出展:プラスオートメーション

t-Sort 3Dの導入事例

センコー

シャツなどのアパレル商品を、わずか3坪のスペースで1時間あたり600~800ピースを60~80の間口に仕分けています。

t-Sort 3D連動

t-Sort 3D連動の仕組み

t-Sortとt-Sort 3Dを組み合わせたソリューションです。t-Sortで商品を搬送した先にt-Sort 3Dが配置されていて、t-Sortから3Dのトレイに商品を受け渡し、そこでより細かい単位での仕分けを行う、という構造です。3Dの機能を活かして、より多くの仕分け先に対応したい場合にフィットします。

出展:プラスオートメーション

出展:プラスオートメーション

3Dでピース品の仕分けに対応し、ケース品はt-Sortのみで仕分けする、それによりピースとケースの両方を同じレイアウトで捌くことができる、というような柔軟な使い方もできます。

t-Sort 3D連動の導入事例

澁澤倉庫

アパレル商品の仕分けです。荷物をスキャンしてt-Sortに載せると、それからt-Sortが3Dの所まで搬送して、t-Sort 3Dのトレイに荷物を渡して3D内の間口にシュートする所まで全て自動で行われます。セーターやスウェットシャツくらいの大きさの荷物も問題なく扱えている様子が見られます。仕分け領域の自動倉庫、とでもいうような印象で壮観ですね🤩

t-Sort MAS

t-Sort MASの仕組み

t-Sort MASのMASは、Multi Assort Systemの略で、仕分けをサポートするアソートシステム(DAS、GAS、SAS)のことです。t-Sortで商品を搬送した先にアソートシステムがあり、作業員がt-Sortから商品を取って、アソートシステムで指定された間口に投入します。最後の作業が人の手によるもので、商品が壊れやすかったり、ケースの中にキレイに整理して入れる必要があったりする場合に向きます。

出展:プラスオートメーション

省スペースな立体型仕分けロボット オムニソーター、オムニソーターミニ、ミニソーター、フラッシュソーター(Robowareなど)

立体型ロボットの代表的なソリューション

オムニソーター、オムニソーターミニ

メーカーは中国のHC Roboticsで、日本ではRoboware(Gaussy)が提供しています。

オムニソーター

オムニソーターミニ

出展:Roboware

ミニソーター

メーカーは中国のMushinyで、こちらも日本ではRoboware(Gaussy)が提供しています。

出展:Roboware

フラッシュソーター

本記事の初稿は2025年10月で、その1ヶ月くらい前から日本で提供が開始されたばかりの新しいソリューションです。メーカーは中国のDAMON社で、こちらは日本ではRobowareとアイオイシステムが提供しています。

出展:Roboware

立体型ソーター各種の違いと使い分け

基本的な仕組みは4機種とも類似しており、必要な能力に応じて使い分けることになると考えられます(能力については後述します)。

また、オムニソーターは後から規模の変更が可能なのに対して、オムニソーターミニとミニソーターは相対的に小さい規模で、固定的な能力を必要とする場合に選択されるようです。

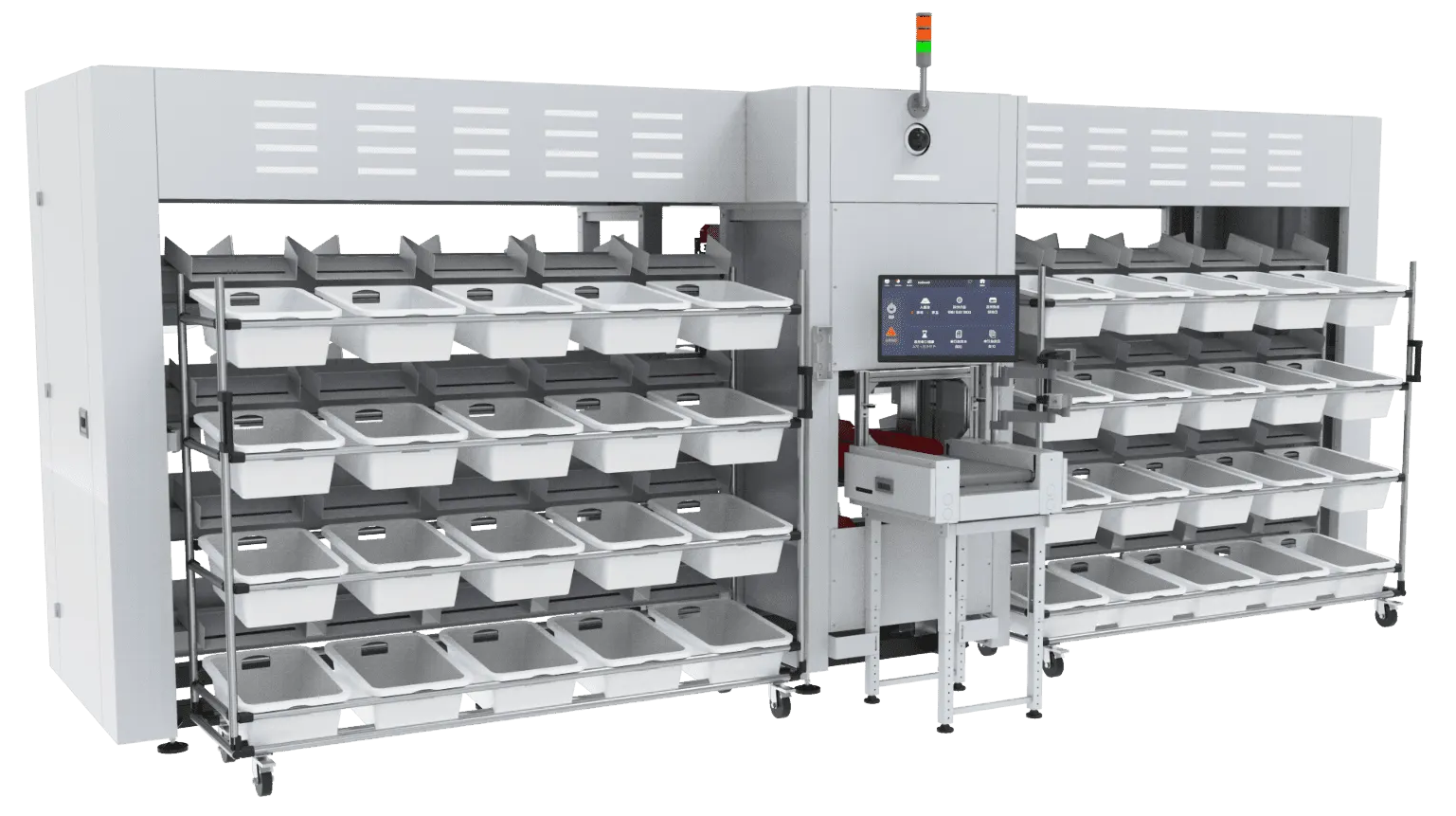

立体型仕分けロボットの基本的な仕組み

商品投入口があり、そこに商品を置くと、ラック構造内を動くロボットに受け渡されます。

ラック構造は、ロボットが動く通路スペースを間に挟んで2列あります。各ラックには5段程度が設けられて、細かな間口に分かれています。間口のひとつひとつが荷物を入れるためのコンテナやトレイになっています。

ロボットがラック構造の間の通路を縦横に移動して、仕分け先の間口に商品を投入します。

仕分けが終わった間口があれば、コンテナを入れ替えるか、全て終わっていればラック丸ごとを入れ替えます。

その作業の様子として、どうせならということで・・・2025年の国際物流展で、ヒューマノイドロボットがDamonのフラッシュソーターへ商品を投入するというデモが行われていて、その様子を撮影したので紹介してみます。

対応可能な荷物の形状や大きさ

小~中くらいのピース品に対応

立体型ソーターはピース、ケースで言うとピースのみに対応しています。オムニソーターが対応できる荷物のサイズは以下の通りです。最大は、ざっと靴箱2つ分くらいでしょうか。

最小:W50 × D50 × H3

最大:W400 × D320 × H20

対応できる重量は30g~5kgです。

省スペース性

最小5坪で設置できる、圧倒的な省スペース性

立体型ソーターの大きなメリットのひとつが、高さを活かすことによる省スペース性です。オムニソーターミニやミニソーターは最小5坪くらいで設置することができます。

レイアウトの柔軟性

省スペースであるためレイアウトしやすい

t-Sortのように自由自在とはいかないため、柔軟性とはやや観点が変わってしまうかもしれませんが、立体型ソーターはそもそも必要なスペースが小さいため、レイアウトはしやすいはずです。

移設や増設も可能

従来型のマテハン設備であるコンベア式ソーターと比較するとコンパクトな仕組みであるため、移設や増設はしやすくなっています。オムニソーターミニについては、アンカー打ちが不要とされています。

スケーラビリティ

オムニソーターは規模の変更が可能

オムニソーターはラック構造部分を増設もしくは削減することで規模の拡大と縮小が可能です。ただし、商品の投入間口はひとつであるため、あまり増設するとバランスが悪くなるはずですので、その場合はオムニソーターの系統を分けて、投入口もあわせて増設する必要があるでしょう。

オムニソーターで規模を変更する場合は、処理能力も大きく変動することになります。例えばラック構造部分を1単位増やすと、仕分け先間口が数十、増えます。

オムニソーターミニとミニソーターは規模が固定

オムニソーターミニは最大80間口まで、ミニソーターは最大100間口までと規模が固定されいます。

仕分け処理能力

オムニソーター

t-Sortと同様に、処理能力について次の2つの基準で表していきたいと思います。

①1時間あたりに処理できるピース数=ピース/時

②同時に対応できる仕分け先(間口)数=間口

オムニソーターの処理能力は800~1,600ピース/時とされています。間口数は標準では60~100間口で、増設も可能です。間口を増やすのに合わせてロボットも追加して、適正な処理能力を保ちます。

オムニソーターミニ

オムニソーターミニの処理能力は800~1,200ピース/時で、間口数は80もしくは60(仕分けする商品の大きさによって間口のサイズと数が変わります)に固定されています。

ミニソーター

ミニソーターの処理能力は1,000~1,200ピース/時で、間口数は100に固定されています。

フラッシュソーター

フラッシュソーターの処理能力は1,400~2,200ピース/時程度(スタンダードモデルかハイエンドモデルかで異なるようです)、間口数は60~100程度とされています。

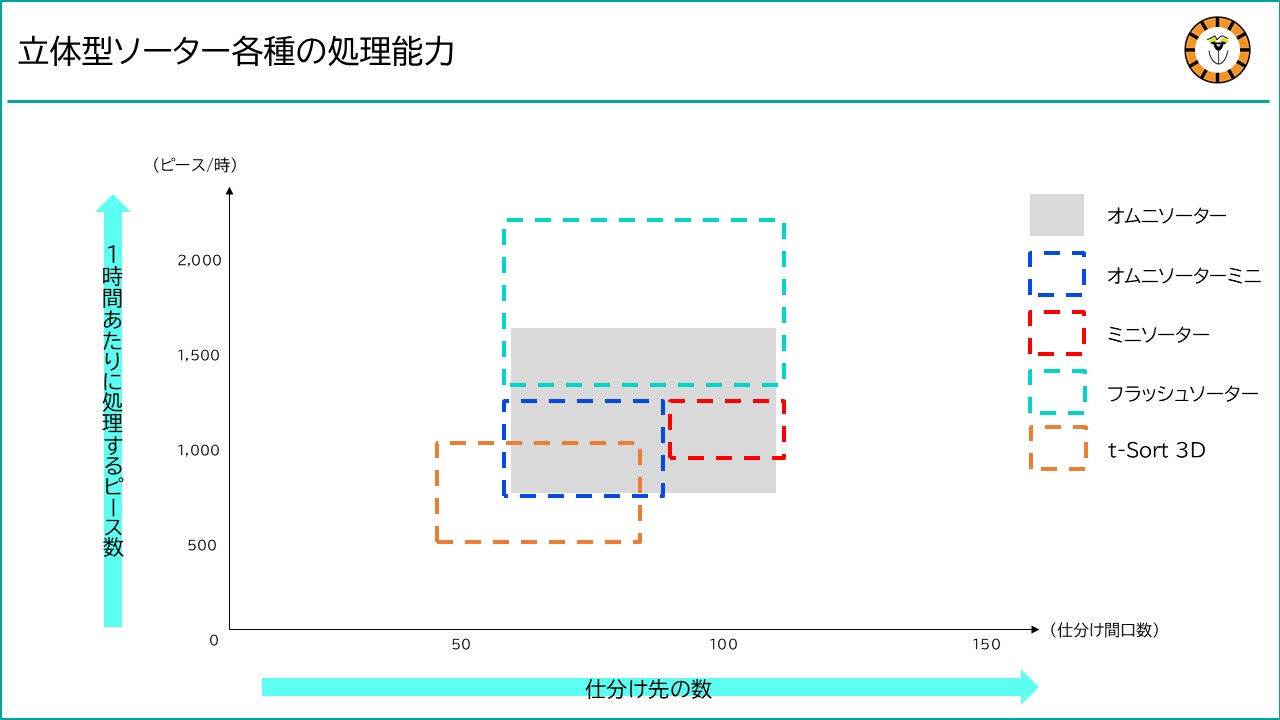

立体型仕分けロボットの処理能力

オムニソーターを基準に、他3タイプをマッピングしてみました。能力の範囲は隣接しながら住み分けている、という印象です。もっと大きな能力が必要な場合は、複数の系統で導入したり、ソリューションを組み合わせることでも対応できるはずです。

また、t-Sortのバリエーションとして紹介したt-Sort 3Dも立体型に該当するため一緒にマッピングしています。t-Sort 3Dは3坪で設置可能と、他のタイプより更にコンパクトなソリューションです。

導入コスト

立体型仕分けロボットの導入コストについては、オムニソーター、オムニソーターミニ、ミニソーターの3機種についてRobowareより導入にかかる最小費用(ロボットの導入から設置、およびシステム導入費用などの基本的な初期コストで、オプションサービスや導入後の保守は別)が示されていました。処理能力に応じた金額設定になっているものと思われます。また、フラッシュソーターについては本体価格がオムニソーターとミニソーターの中間くらいとされていることから、推測して記載しました。

オムニソーター 5,000万~

オムニソーターミニ 2,500万~

Mushinyミニソーター 3,000万~

フラッシュソーター 4,000万前後?

代表的な導入事例

オムニソーターの事例が豊富なため、オムニソーターの導入事例を紹介します。

ピース仕分け

①BtoC ECのオーダー仕分け

ZOZO

シャツなどの軽衣料がオムニソーターで仕分けられています。

事例紹介ページ

②BtoB 店舗仕分け

吉田海運ロジソリューションズ

冷凍食品を納品先の店舗別に仕分けています。仕分け間口では、納品用の段ボールに直接商品が投入されるようになっています。

事例紹介ページ

スペース効率を追及&仕分け後の荷扱いもサポートする高層タイプの立体型仕分けロボット Nano-Sorter(ナノ・ソーター)(ROMS)

最後に、立体型仕分けロボットのもう1種として、ROMSのNano-Sorterを紹介します。立体型仕分けロボットについては前のパートで解説しており、Nano-Sorterに共通する部分も多いため、ここではNano-Sorterの特徴に絞った説明をします。

出展:ROMS

より高さを活かしてスペース効率を追求

オムニソーター等は高さが2メートル強なのに対して、ナノソーターの高さは4メートルとなっており、より狭いスペースで多くの仕分け間口数を確保することができます。

処理能力は700ピース/時×307間口とされています。先ほどの立体型ソーター群と一緒にマッピングしてみました。かなり特徴が異なることがわかりますね。

.jpg)

仕分け後の荷物を保管するバッファスペースを確保

Nano-Sorterはそのラック構造内に、仕分けが完了したコンテナを待機させておくためのバッファスペースを設けています。あるコンテナへの仕分けが完了したら、内部を動くロボット(荷物を仕分けるのと同じロボット)がそのコンテナを取得してバッファスペースに移動させ、代わりに空のコンテナを仕分け間口に持ってきます。

仕分け後の荷物の自動出庫機能も備える

仕分け後が完了したコンテナは、手作業で交換してもよいですし、出庫口が設けられていて自動で出庫する機能も備えられています。

代表的な導入事例

ロジテック

トラロジの事例紹介記事

その他の導入事例

M・Kロジ

事例紹介

エスアイビー

事例紹介

スリーキューブ

事例紹介

以上、仕分けの自動化について一通り紹介させていただきました。今後も新しいソリューションなどが登場すればアップデートしていきます。また、仕分けソリューションの具体的な活用事例の取材等も行っていきたいと思いますので、楽しみにお待ちください。